退火一般是把钢加热到高于临界温度约20-30℃,保温一定时间,随后使其缓冷到室温以获得接近于平衡状态组织的工艺。其目的在于:

- 使钢的硬度降至 接近最低值;

- 消除钢的内应力;

- 使钢的化学成分均勻以及细化钢的晶粒、改善钢 的组织,为后续加工工序做准备。

正火是把钢加热到Ac3或Acem以上约30〜50°C,使其完全奥氏体化,并保 温一定时间使奥氏体均勻,然后在静止空气中冷却。正火的目的是使钢的成分均 勻和组织细化,为以后热处理工序准备有利的条件,或为了使钢达到一定的力学 性能。一般退火和正火工艺的区别除加热温度的高低外,更重要的是加热保温后 冷却速度的不同。如前所述,正火的冷却速度以在静止空气中冷却为准。退火的 冷却速度则较正火的为慢。对淬透性不高的钢来说,退火后的组织应为珠光体加 先共析相(铁素体或碳化物)或球化体,而正火后则可能有贝氏体出现。对淬透 性高的钢来说,如果奥氏体化后在静止空气中冷却有马氏体形成时,则不称正火 处理,有时称作“空冷淬火”。退火时,也应选择合适的冷却速度,避免产生硬 的组织。由于正火较退火采用了较快的冷却速度,若它们的组织都是珠光体,正 火组织则比退火要细得多。因此正火的钢具有较高的硬度和强度。

此外,常把某些低于临界温度以下的热处理也称做退火,例如消应力退火、 软化退火或再结晶退火等等。退火工艺应根据退火的目的来决定。退火成功与否,几乎完全取决于奥氏 体的形成和均匀化,以及随后缓慢冷却时奥氏体在适当过冷情况下的分解。

经过热加工(锻轧)缓慢冷却下来的钢,其金相组织为铁素体和碳化物的 混合组织,其碳化物含量多少及分布情况一般决定于钢的化学成分、停锻或停轧 温度以及冷却速度等。如将具有此种组织的钢加热到Ac1及Ac3 (Acem)之间, 并保持足够的时间,除形成奥氏体外,还将含有一部分铁素体或碳化物。对于亚 共析钢而言,加热到上述温度范围时,其中的碳化物将迅速地固溶于奥氏体中, 并保留一部分铁素体。而过共析钢,除碳化物溶入奥氏体使达饱和状态外,还# 留存一部分碳化物,此种留存的碳化物在适当条件下将集聚球化。若加热温度高 于Ac3或Accm则将形成单相的奥氏体组织。但一些高碳高合金钢,如高碳高铬 冷作模具钢等由于其中的特殊碳化物十分稳定,不易溶入奥氏体中,以致加热温 度虽然高于Acem并保持较长时间,也难获得单一的奥氏体组织。奥氏体在高温 时的均匀程度、晶粒大小以及是否有碳化物颗粒存在,对钢的退火组织有决定性 的影响。单相均匀的奥氏体缓冷后,除在晶界上出现数量不同的先共析产物(铁 素体或碳化物)外,晶粒内部将为粗细不同的珠光体。如奥氏体中有呈弥散状态 分布的碳化物颗粒存在,缓冷时又在略低于下临界点保温较长时间,则将形成球 化体。

退火的允许加热速度随钢的化学成分、原始组织的不同而变。通常,钢中 合金元素多,则加热速度应慢些。导热性差的高合金钢在低温阶段(600℃以下)必须缓慢升温,大件还须均热。

在退火过程中,奥氏体形成的速度和成分的均匀程度决定于加热温度的髙 低和保温时间的长短。加热温度愈高、保温时间愈长,则奥氏体形成愈快,成分 也愈均匀。但与此同时,尤其是加热温度愈高奥氏体的晶粒就会变得愈粗大。

在退火的正常缓冷条件下,均匀的奥氏体除先析出先共析产物外,其余将 转变成珠光体。其转变温度与冷却速度有关,若冷却速度愈快,奥氏体的转变温' 度愈低,珠光体的片层也将随转变温度的降低而变得细薄,先共析产物的数量也 将随冷却速度的增加而减少。由此可见模具钢退火加热保温后的冷却速度的控制 是很重要的。因为无论是先共析产物的多少和珠光体的粗细,都将影响模具钢退 火后的各种性能。

退火工艺需要很长时间。为了缩短整个退火工艺过程的周期,当缓冷至己 获得所需组织和硬度(此时转变已经完成)的温度后,即可适当地使其快速冷却 至室温。模具钢退火,应在带有保护气氛的热处理炉内进行,以防止氧化或脱碳 等疵病的发生。

1.完全退火

完全退火是将亚共析钢加热到Ac3以上,保温足够的时间,使完全转变成奥 氏体并使奥氏体均匀化(或基本均匀),继之以缓慢冷却。完全退火的目的是: 使钢件软化,以便于以后的机械切削加工或塑性变形加工;使钢的晶粒细化和消 除内应力以及为淬火准备适宜的组织。

为了达到上述目的,完全退火的加热温度通常规定为高于Ac3以上20〜30℃。 但模具钢中含有强碳化物形成元素,如钨、铬、钼和钒等,其奥氏体化温度应适 当地提高一些。这样可使它们所形成的碳化物能够较快地溶入奥氏体中。

"退火加热保温应有足够的时间使奧氏体均匀化。保温后的冷却速度应根据 所欲达到的目的来决定。一般完全退火需时较长。为了缩短工艺过程的时间,保 温后可尽快地把钢件从退火加热温度降至稍低于下临界温度。此后,选用适当的 冷却速度缓冷,使其在珠光体转变温度范围内转变成符合要求的金相组织和性 能。

亚共析钢完全退火后所得正常组织为铁素体和珠光体。但由于冷却速度的 不同,铁素体和珠光体的形状、分布以及数量(%)也不一样。钢中珠光体的百 分数因冷却速度不同而有差异,珠光体中的碳含量一般也不同。因为亚共析或共 析钢完全或不完全退火后,碳绝大部分存在于珠光体中(铁素体的碳含量在室温 时只有0.008%)。退火后珠光体多,珠光体的碳含量就低;珠光体少,其碳的含 量就高。所以在金相检验时,应注意。除非经过良好的完全退火(接近平衡状态) 的钢,否则不能只凭视场中珠光体的多少来与共析成分的钢(完全退火后为100% 的珠光体)比较,作出试样含碳若干的判断。

2. 不完全退火

不完全退火的加热温度介于上、下临界温度之间,通常稍高于下临界温度。 对于亚共析钢而言,不完全退火的加热温度在ACl〜Ac3之间,而过共析钢则在 AC1-ACc3 之间。

当热轧钢材在上述温度加热时,只是原来的珠光体发生重结晶相变而形成 奥氏体,而铁素体(或碳化物)则依然存在(它们的含量随温度的高低而有所改 变)。在退火的缓冷过程中,铁素体(或碳化物)无变化,而奥氏体又转变成珠 光体。此时它们的分布情况大致与未退火前相同,只是珠光体层片的厚薄由于冷 却速度的不同而有所改变。冷却速度快,珠光体的层片簿,硬度较高;冷却速度 慢,珠光体的层片厚,其硬度也较低。因此,从钢加热时组织转变的情况出发, 不完全退火与完全退火的区别在于:前者只是部分的重结晶形成奥氏体,而后者 则全部重结晶完全转变成奥氏体。

不完全退火的目的与完全退火近似,但由于在加热温度下不能完全重结晶, 所以细化晶粒方面不如完全退火的好。不完全退火的优点是加热温度低,所以使 用较广。例如,因锻件的停锻温度正确(对亚共析钢而言,正确的停锻温度仅稍 高于Ar3),未引起晶粒粗大,铁素体和珠光体的分布也无异常现象,此时采用 不完全退火即可满足要求,而不必一定要进行完全退火。

3. 等温退火

等温退火的工艺过程是将需退火的钢加热到临界温度以上(亚共析钢加热 到Ac3以上,共析钢和过共析钢加热到AC1以上)保持一定时间,使其奥氏体化 和奥氏体均匀化。然后放人另一温度稍低于Ar,的炉中,或在原加热炉中使钢迅 速随炉冷至稍低于Ar1的温度进行等温。在等温过程中奥氏体将随所采用等温温 度的高低而转变成所需的层片厚薄适宜的珠光体或球化体。当转变完成后,即可 从炉中取出空冷。

等温退火的工艺过程包括三个阶段:奥氏体化加热和保温;速冷至等温温 度并保持一定时间;出炉空冷。选择奥氏体化温度除与钢种有关外,还须根据技 术要求和钢的原始组织来调整。例如较高的奥氏体化温度可以促进形成层状组 织;较低的奥氏体化温度容易得到球化体。奥氏体化后钢的等温温度应根据最终 所欲获得的性能,从该钢种的奥氏体等温转变上来确定。例如等温温度距^越 近,所获得珠光体的层片越粗(钢的硬度越低);距A1越远,则珠光体的层片越 细(钢的硬度越高)。所以,为了得到最软的组织,可采用较低的奥氏体化温度 和较高的等温温度。但须注意,选择等温温度时还需考虑过冷奥氏体完成珠光体 转变的时间,也就是应尽量选择所需时间较短而又能获得所需硬度的等温温度。 此外钢在等温温度所保持的时间应较等温转变图上所标明的时间要长些,这样可 以保证过冷奥氏体的转变完全。尤其是截面较大的钢材更应如此,因为从奥氏体

化温度冷却时必须有一段时间,钢的心部才能冷至等温温度。等温后其组织已转 变完成,此时钢材从炉中取出,无论用什么冷却方法,其组织不会再有变化。不 过冷却速度太大,钢材可能因受应力而发生变形。所以通常多在空气中冷却。退 火时,对于温度的控制和准确性,都必须有较高的要求。

等温退火也可用来防止钢中白点的形成。

模具用合金渗碳钢也进行等温退火。奥氏体化温度为930〜940℃,即比随' 后的渗碳温度略高一些。这种处理的目的是为了减少渗碳过程中可能发生的任何 变形。转变开始于610〜680℃,经过2〜4h转变完成。得到的组织是铁素体和 珠光体。对大多数切削加工工艺来说是合适的。

在钢材生产的各个阶段,都可以利用等温退火,如高合金模具钢的钢锭或 热轧钢坯,当自由冷却到室温时,容易出现裂纹,在这种情况下,可将热的钢锭 或钢坯放到温度为700℃左右的等温退火炉中(该温度相当于钢的珠光体转变温 度),转变完成以后再自由地冷却到室温。

许多钢种在进行等温退火时有使渗碳体球化的效果,因此等温退火和球化 退火有时二者混为一谈,俗称等温球化退火。等温球化退火的工艺要点是:①尽 可能低的奥氏体化温度(稍高于ACl);②尽可能高的等温温度:③足够长的等 温时间,使转变和球化完成。

4.球化退火

球化退火是使钢获得球化体的工艺方法。所谓球化体是指呈球状小颗粒的 碳化物(或渗碳体)均匀地分布在铁素体基体中的金相组织。

球化退火的成功与否,与奥氏体化温度有关。例如将钢加热到A,以上使其 奥氏体化,然后将其冷至稍低于冬的温度并保温的退火工艺过程,从原则上讲, 奥氏体化的温度愈高,愈不容易得到球化体。而只有奥氏体化温度接近A,时, 因奥氏体晶粒很小,浓度又不均匀,且有大量的未溶解的碳化物作为质点存在, 在随后稍低于A,保温过程中,才容易得到球化体。

由于球化退火的奥氏体化温度仅稍高于临界温度,因此对加热温度是否准 确,应密切注意。若实际温度偏低,此时钢很可能没有奥氏体化,球化就不会完 全。若系具有网状碳化物的过共析钢,由于上述情况,网状碳化物就不可能消除, 因而达不到球化退火的目的。

在退火过程中球化的速度,与钢的原始组织有关。最易于球化的是碳化物 细小而分布均匀的淬火组织或经过冷变形加工的组织。相比之下,原为粗珠光体 组织的钢则较难球化。

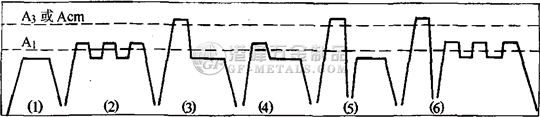

球化退火多用于过共析钢。球化退火方法有下列几种,其工艺曲线如图3-1 所示。

1)将钢加热到稍低于A,长时间的保温。此法主要用于淬火或冷加工后钢的

球化。

2) 将钢加热到稍高于保温一段时间,而后冷至略低于Ai保温。然后再 升温至第一次加热温度,再冷至略低于A,保温。如此重复多次,使钢中原晶界 上的碳化物和珠光体中的渗碳体经过溶解和重新析出、集聚而达到球化目的。处 理时最好采用容易控制温度的小型炉子,此法适用于原为珠光体组织钢。

3) 将钢加热到稍高于Acm,使所有碳化物溶解,而后快速冷却以防网状碳

化物析出,至略低于八并长时间保温。 °

4) 将钢加热到稍高于\,保温后,再冷至略低于^并长时间保温。

5) 将钢加热到稍高于Acm使网状碳化物或大块碳化物完全溶解,然后快速 冷至较低温度。随后将钢再加热到稍低于4保温。

6) 与第5)种方法近似,只是球化时采用第2)种方法。

图3-1常用球化退火方法示意图

5. 扩散退火

钢锭浇注后,在凝固过程中会产生不同程度的偏析(枝晶偏析)。当偏析严 重时,钢锭或钢坯显微组织的化学成分就不均匀。扩散退火就是将钢坯(或钢锭) 高温加热,并在此温度下长时间保温,使钢中不均匀的元素在高温下进行扩散以 减轻或尽可能地消除偏析的影响,从而提高钢的质量。

扩散退火要求较高的温度,具体前加热温度需根据偏析程度而定,一般在 1100〜1200℃之间。至于保温时间也与偏析程度和钢种有关。通常可按最大有效 截面,每25mm保温lh计算

为了有效地发挥扩散退火的作用,一般应在钢锭开坯或锻造后进行。因只 有经过初步和小心的热变形,当钢锭的铸态组织破坏后,钢中各元素在不太受障 碍的情况下才能较快地进行扩散。又由于扩散退火时,钢的晶粒已过度长大,如 不再进行热加工,尚需进行一次完全退火或正火以细化其晶粒。

6. 软化退火、再结晶退火和消除应力退火

钢材在冷加工过程中,钢材随加工道次(或变形量)的增加而使其硬度逐 渐增高和延展性逐渐降低,以致加工不能继续进行。为了消除因冷加工所导致的 硬化,就需进行软化退火,使钢软化,然后再继续冷加工,以达到预期的尺寸。 软化退火常在先后两次冷加工中间进行,所以也称为中间退火。

软化退火是将钢材加热到禹以下的温度(约650℃上下)并保持适当的时间然后冷却。根据情况,冷却也可以在空气中进行。

再结晶退火是把经过冷塑性变形(如冷拔)的金属材料加热到高于其再结 晶温度,使之进行重新成核和晶粒长大,以获得和原来晶体结构相同(没有相变) 而没有内应力的新的稳定组织。

消除应力退火是工件因加工而存在内应力,其后容易引起变形、开裂等疵 病。通过消除应力退火予以消除并取得平衡,方法同软化退火。

本文出自*港峰公司(葛利兹、名佳利)*,转载请注明出处! 2016-4-22

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐