实践证明,模具零件采用真空热处理是自前最佳方式。真空热处理后模具 寿命普遍有所提高,一般可提高40%〜400%。真空热处理的关键是采用合适的 设备即真空退火炉、真空淬火炉和真空回火。

1.真空热处理炉

1) 真空退火炉其主要特点是真空度要求高(10-2~10-3Pa),炉子的升降应 能自动控制,最好为微机系统。若有快冷装置,则可提高生产率。工艺与非真空 炉退火基本相同;

2) 真空洋火炉气淬炉比淬油炉好。油淬时工件表面会出现白亮层(其组织 为大量残留余奥氏体,不能用温度为560℃左右的一般回火加以消除,需要更高 温度即700〜800℃才能消除)。气淬的表面质量好、变形小,不需清洗,炉子结 构也较简单。一般处理高合金模具钢或高速钢模具工件选用高压气淬炉或气淬炉 为理想。如采用压力为0.5〜0.6MPa的髙压气淬时,φ80-110mm的工件能淬 硬。

3)真空回火炉是不可缺少的,有些单位无配套的真空回火炉而用普通炉回 火,往往会出现表面质量差、硬度不均匀、回火不足等缺陷。若处理有回火脆性 的钢种,一定要快冷,采用工作温度在700℃以下可进行对流加热的高压气淬炉 最为理想,且一炉两用。

2.真空热处理工艺

1) 清洗

采用真空脱脂方法是目前最先进和可靠的方法。

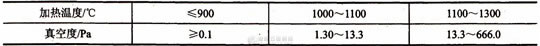

2)真空度是重要的工艺参数

在高温高真空度下,钢中的合金元素易蒸发, 会影响模具零件表面质量和性能。

模具钢加热温度与真空度要求的关系如表3-1。

表3-1横具钢加热温度与真空度的关系

3)加热与预热温度

真空热处理的加热温度为1000~1100℃时,应在 800℃左右进行一次预热。加热温度高于1200℃时,形状简单、小型的零件,在 850℃进行一次预热;较大的或形状复杂的零件,应进行两次预热。第一次500-600℃;第二次850℃左右。

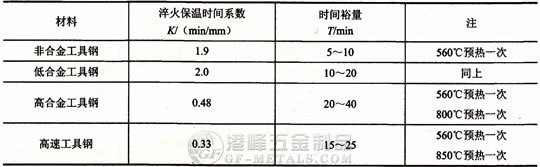

4)保温时间

由于真空加热主要靠辐射,而低温时辐射加热较慢,故平均 加热速度比有对流的炉子慢,加热时间相应要延长,一般认为真空加热时间为盐 浴炉的6倍;空气炉加热时间的2倍。

设K为保温时间系数,B为工件有效厚度,T为时间裕量,则保温时间C 可按下式计算:C=KB+T。K值和T值见表3-2。

表3-2真空淬火保温时间计算参数

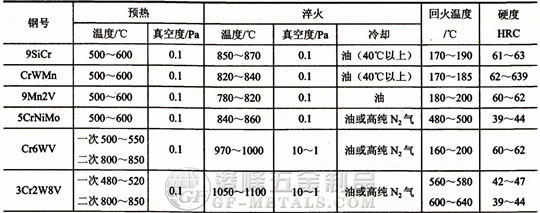

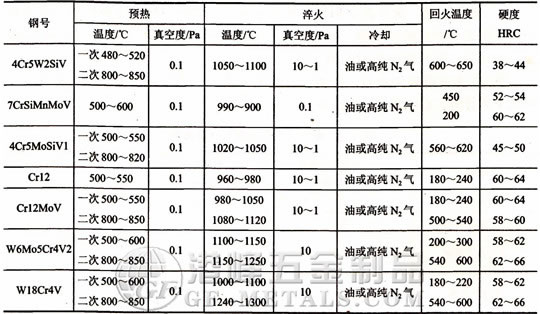

5)冷却真空炉

常用冷却气体为H2、He、N2、Ar。如以H2的冷却时间为1,则He、N2、Ar的冷却时间分别为1.2、1.5、1.75。空气中氢气含量大于5% 时,就有爆炸危险。所以H2虽然冷却最快,但人们仍然很少采用。H2气的价格 为N2气的10倍。国外最佳气体选择为60%〜70%的He和30%〜40%的N2。0.6MPa 以上真空炉冷却气体可采用净化装置,再生利用,气体可多次循环利用(一般可 达50次),可降低热处理成本。国内真空炉采用高纯氮(99.99%)较多。一般 用液氮装置。实践证明:0.6MPa循环气体,流速为60〜80m/s时,其冷却能力 已达到或超过550℃盐浴冷却或冷却流态床。有较满意的冷却效果。常用模具钢 真空热处理工艺见表3-3。

表3-3常南模具钢真空热处理工艺

3.模具零件真空热处理时注意点

1) 葛利兹模具材料含有较多的合金元素,蒸气压较高的元素(如Al、Mn、Cr、Si、 Pb、Zn、Cu等)在真空中加热时易发生蒸发现象,所以要适当控制淬火加热时 的真空度,以防止合金元素的挥发。尤其是含Cr量高的钢种。

2) 为减少加热模具零件因内外温差而产生的热应力和组织应力,对复杂的 或大截面的模具零件要进行多次预热,而且,升温速度也不能太快。这是减少或 防止变形的关键之一。

3) 髙速钢、高Cr钢和3Cr2W8V钢等较大截面的气淬钢模具零件,应尽量 推荐在髙压气淬炉内进行处理。如气冷速度不够要进行油淬时,必须采用气冷油 淬工艺,以防油淬后工件表面出现白亮层组织。

4) 真空淬火加热温度基本上可与盐浴加热和空气加热的温度相同或略低一 些。但应注意,升温时工件升温速度远比炉温(指示温度)慢,故均温、保温时 间视装炉情况,要适当延长。

5) 装料的合理与否对热处理后质量关系很大,考虑到真空加热是以辐为 主,模具零件在炉内应放置适当,小零件需要用金属网分隔,使加热和冷却均匀。

钢的真空热处理工艺还可参考热处理工艺行业标准JB/T9210—1999《钢的真空热处理》。

本文出自*港峰公司(葛利兹、名佳利)*,转载请注明出处! 2016-4-23

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐