热作模具品种繁多,归纳起来主要有锤锻模、机锻模、热挤压模、压铸模和热冲裁模等五大类。各种模具的服役条件差异较大,因此其工作零件的热处理技术要求也各异。热作模具的失效形式主要有断裂、热疲劳、塑性变形或型腔坍塌、热磨损和热熔损等,有时多种失效形式同时出现。

热作模具钢的基本性能要求除了良好的工艺性能外主要是在不同温度条件下有高的强度、韧度、耐磨性、抗疲劳以及热稳定性。这些特点主要由钢的化学成分和冶炼加工过程所决定。

热作模具钢的合金化特点:

1) 含有多种合金元素如Cr、W、Mo、Ni、V、Si、Co等即多元合金化。但各种元素的配比相当讲究,相互补偿,可以使多元素发挥最大作用。所以对热处理的影响较大;

2) 相对于冷作模具钢,碳含量较低。

20世纪90年代初期,我国机械工业技术发展基金委员会曾组织有关专家对热作模具钢的失效、性能要求及热处理进行研免,旨在科学合理地选材及热处理,以延长使用寿命。涉及27种国内外常用的热作模具钢,其中包括已列入我国国家标准的钢号,新研制成功且性能较好可以推广使用的钢号。其研究成果可供参考。[14][15]

3.3.1低合金热作模具钢的热处理

这一类钢韧度较好,主要制造受冲击载荷较大的热作模具的工作零件。代表性钢号是5CrNiMo和5CrMnMo钢。5CrNiMo钢性能较好,是冷热兼用的模具钢,由于抛光性能也好,有时也作塑料模具零件。

5CrNiMo钢正常淬火温度推荐取820-880℃,油冷。回火温度可在400-60(TC之间选择,视模具的工作温度和硬度要求而定,回火应充分,一般两次回火。国内锻模的回火与硬度关系见表3-10。

表3-105GrNiMo钢锻模回火温度与硬度

5CrNiMo类钢中的碳化物主要是M3C,加热到950℃以上可全部溶于奥氏体,但晶粒较粗大。在88CTC淬火后的组织为针状马氏体和少量板条状马氏体。在900℃淬火后主要是板条状马氏体,仅有少量针状马氏体。这类钢在830℃淬火,200-250℃回火后有良好的力学性能,硬度约54HRC。在300℃左右回火,韧性下降,应避免采用。

5CrNiMo钢经不同温度淬火及回火后断裂韧性值(尤K),在I00tTC以下,不受淬火温度高低的影响,这表明5CrNiMo钢的Aic值对奥氏体晶粒度不敏感。当回火温度低于450℃时,断口形貌均为沿晶断裂加准解理,并以沿晶断裂为主。回火温度高于45(TC时,断口形貌为籾窝。这与带缺口的一次冲击籾度试验的试样断口相似。

国内常常把5CrNiMo钢与美国L6(AlSl)等同看待,其实不然。国外的5CrNiMo钢都含有少量V。如德国的55NiCrMoV6,不仅含V,其含Cr、Ni、Mo的量也高于5CrNiMo(GB)。我国GB/T11880—1989《模锻锤和大型机械锻压机用模块技术条件》中列有5CrNiMoV钢。

5CrMnMo是为节约贵重的Ni元素,以Mn代Ni而来的。也是引自前苏联的5XrM,性能不及5CrNiMo,尤其是塑性、韧性,由于Mn有过热敏感,淬火温度应稍低于5CrNiMo,取820-850℃,油冷。回火温度取490-530℃,40-45HRC,锻模燕尾回火温度取600-62(TC,硬度34-37HRC。以上工艺仅用于边长小于300mmX300mm的小型模块。

比5CrNiMo更好的热锻模钢,已列入国标的有4CrNnSiMoV和非标钢号5Cr2NiMoVSi(代号45Cr2)钢,常规热处理工艺为550℃和85(TC两次预热,980-100CTC奥氏体化,油冷到约650-700℃转入300-350℃的炉内。等温3-4h,回火温度取670-680℃,保温4-5h,回火两次,空冷即可,硬度40-44HRC。可参见第5章4CrMnSiMoV钢。

3.3.2中合金热作模具钢的热处理

含w(Cr)5%的钢主要制作压铸模、机锻模等重要热作模具的工作零件,要求有较高的高温性能,如热强性、热疲劳、热熔损、回火抗力、热稳定性等。这一类钢含有Cr、W、Si、Mo、V等多种合金元素。碳含量中等,因而韧性好。我国标准中应用最多且具代表性的钢号有4Cr5MoSiVl、4Cr5MoSiV、4Cr5w2VSi等钢。下面以4Cr5MoSiVl钢(H13钢)为例讨论。需要说明的是目前在我国市场上供应的4Cr5Mo4SiVl钢(包括外国的HB型及其改进型钢号),品种较多且杂。无论是国内各厂生产的或国外不同国家的同一牌号或类似牌号,在成分设计、性能上多少有些差异,为讨论方便,文内不作严格区别,即资料和观点引自不同来源,仅供读者参考。

我国的4Cr5MoSiVl与美国的H13钢在化学分上相同,但有不同的质量等级,性能相当或更优,如上海五钢公司的SW(P)H13。世界各工业国家的工具钢标准中几乎都有类似的钢号。目前,在我国模具钢材料市场上除国产的4Cr5MoSiVl钢外,外国的有日本的SKD61,大同特钢公司的DHA1,日立金属公司的DAC、FDAC、瑞典(ASSAB)的8407,德国的X40CrMoV51、韩国的STD61及他们的改进型、德国葛利兹公司牌号就有多个(GS-2344,GS-2344HT,GS-2367(ESR),GS-2344M,GS-2344HTSuper,GS2885EFS,GS2344ESR等等X虽然有各自国家的牌号,但都以H13钢号出现。据文献[5]报导:“美国在1982年,压铸模型腔90%以上是采用H13钢制造的”。“我国(中国)压铸模材料3cr2W8V已很少应用,普遍采用H13和ASSAB8407(相当于4Cr5MoSiVl)等,经热处理和渗氮处理,大幅度提高了压铸模寿命”。4Cr5M〇SiVl钢的合金含量比3Cr2W8V钢低,但抗冷热疲劳性能、韧性、塑性都比3Cr2W8V好,因此在制造压铸模工作零件时取代3Cr2W8V钢是合情合理的。但不能理解为4Cr5NoSiVl的性能比3Cr2W8V好,它们各有特性。

市场上供应的4Cr5MoSiVl钢或H13钢的钢材或模坯,在钢厂都经过了良好的锻造或轧制以及热处理,保证了具有良好的牵相组织,适当的f度,良好的可加工性,因此原材料不必在制造厂再进行退火4理。但制造厂改i成毛坯后,破坏了原来的组织和性能,必须重新退火。常规退火工艺:860-890℃加热,充分保温后随炉冷却(必要时控制冷却速度<30℃/h),低于500℃可出炉空冷,硬度<229HBS。

压铸模的失效分析表明,大多数的压铸模失效原因都是由于热处理不良引起的,人们愈来愈认识到热处理对压铸模的重要性,压铸模的热处理被认为是模具制造的关键之一。而淬火是其中最重要的工序。

H13钢在淬火加热和冷却时,与所有的钢一样,由于热胀冷缩以及相变产物不同而产生体积变化,这就是产生淬火变形和开裂的重要原因。H13钢压铸模淬火过程中的体积变化(或变形)是有规律的,模具设计者和热处理工作者可以探索这种规律而加以利用,以达到变形量的控制和调整。另一种变形是由于内应力引起的尺寸变化。解决的办法是及时地消除应力,通常进行消除应力退火。像高合金钢的冷作模具一样,淬火加热时一定要充分预热,并防止氧化脱碳。

H13钢最常用的淬火冷却方法是分级淬火,在37(TC左右的盐浴中冷却,直到模具零件各部位的温度均匀,然后取出空冷。冷却到8(TC左右,要立即回火。回火两次,保温时时间按lh/25mm计算,每次不应少于4h。两次回火之间零件要冷到室温。盐浴淬火回火后应及时k理。回火一定要充分,这是保证质量的关键。

H13钢在500℃左右回火,有二次硬化现象,但初度下降,因此对于H13钢制作的模具零件,一般不在最高硬度状态下使用。

为了获得最佳韧度,最好是采用高的淬火温度和快速冷却相结合起来的淬火方式,但这样处理变形较大。实践证明,H13钢高温淬火导致更大的变形。大型复杂的铝合金压铸模工作零件采用分级淬火,可以获得最满意的使用寿命。

清理和精加工以后的H13钢模具零件要进行去应力退火(也称第三次回火)。温度比前几次回火低17℃左右,宜在空气炉中加热,这样一方面消除了应力,另一立面由于在氧化性的空气炉内加热,表面形成一层可起润滑作用的氧化膜,在模具工作时减少液态金属对模具的侵蚀,可起到保护作用。

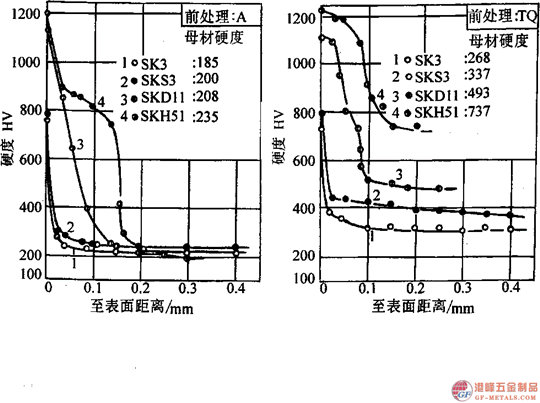

若进行渗氮来进一步强化,可替代去应力处理,或者说渗氮与去应力退火合二为一,效果尤佳。H13钢渗氮后的表面硬度可达1100-1300HV。图3-24和图3-25是H13钢(4Cr5MoSiVl)淬火及经不同温度回火后气体渗氮硬度曲线。

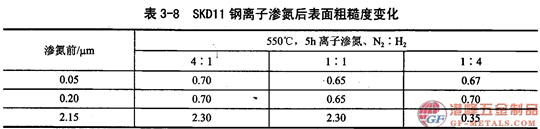

低温氮碳共渗(盐浴渗氮、气体氮碳共渗)、离子渗氮对H13类钢也是适宜的。但处理温度要低于回火温度,以保证心部强度不降低。试验结果表明,回火温度高低,对渗氮层的深度和表面硬度都有影响,回火温度低,原始硬度高对深度和硬度分布都有利。日本SKD61(相当于4Cr5M〇SiVl)渗氮的性能数据,参见本章3.1.5及图3-18-图3-21。

特别值得指出的是,H13类钢压铸模零件的有效渗氮层深度(DN)宜浅不宜深,以0.1-0.13mm为宜;过深容易引起尖锐边角处的崩裂。渗氮可在510-525℃之间进行,这时并不显著地影响表面硬度。550℃渗氮,表面硬度约为1100HV,渗氮深度比在较低温度不渗氮所得到的稍深一些。

气体渗氮的保温时间不宜过长,一般10h足够了,过长将使渗氮层表面(最外层)变软。如果渗氮后表面硬度过高,如高达1300HV以上,这样的硬度对许多种模具的用途是不适宜的。在这种情况下,可把渗氮后的模具零件在550-600℃进行再次回火,可提高韧度。

H13钢制造的模具零件,不论是热作或冷作加工用,广泛采用渗氮。我国目前尚不普遍。渗氮工艺还可参考热处理工艺标准:GB/T18177—2000《钢的气体渗氮》、JB/T4155—1999《气体氮碳共渗工艺》、JB/T6956—1993《离子渗氮》等。热作模具钢淬火后的金相组织检查,可参考JB/T8420—1996《热作模具钢显微组织评定》。

H13类钢模具零件在淬火回火后进行精加工(如磨削、电火花加工等)过程

中,常常发生①磨削裂纹;②表面软化(冷却不良、磨削温度超过回火温度);③磨削再次引起内应力。所以精加工时不仅要注意执行正确工艺,精加工后要及时进行去应力退火。

H13钢的去应力工艺一般为:510-540℃加热,按lh/25mm保温,在炉内自然冷却或空冷。

H13钢制压铸模在使用过程中,若使用前不预热或预热不足,使用过程中不定期消除应力、无润滑剂或冷却不当都容易产生龟裂而早期失效。模具维修后再作渗氮处理,可延长使用寿命。

针对4Cr5MoSiVl钢(H13)的弱点作某种改进,是所谓的H13钢改进型钢。目前新的牌号也很多。往往是成分和加工方面作某些调整,突出某一种或几种特性,相应的热处理工艺也有所变化。值得介绍的例子如下:

1) 日本日立金属公司牌号为FDAC的易切削预硬型压铸模钢。是在SKD61的基础上添加多种易切削合金元素,经特殊冶炼加工。供应时硬度40-44HRC。基本热处理工艺:1020-106(TC油冷,640-660℃回火两次。

2) 日本大同特钢公司的DHA1、DH21、DH31等。预硬化型易切钢DH2F。预硬化硬度37-41HRC。DHAl钢淬火回火后经570℃3h盐浴渗氮处理。表面硬度680-690HV0.3(约59HRC),渗氮层深度0.1mm左右。

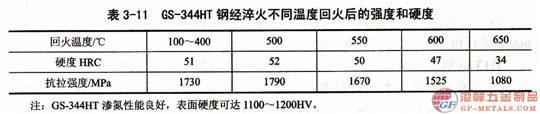

3) 德国蒂森公司在H13基础上调整成分,推出H13+Mo的GS-2344M钢;GS2344-HT和GS2344HTSuper(超级GS344HT)等多种改进型H13钢。GS2344M的含量Mo量比传统的H13高1.7%,提高了热强性和蠕变强度,有良好的导热性和热处理稳定性。退火温度730-780℃,炉冷,≤235HBS;淬火温度1030-108(TC,空冷、油冷或500-55(TC热辦中冷却,硬度57HRC,抗拉强度2120MPa。通常取650℃回火,45RHC,抗拉强k1440MPa,GS2344HT是高籾性压铸模用钢。退火:740-780℃炉冷,硬度≤170HBS。淬火温度1000-1040℃,空气、油或500-550℃热浴中冷却,硬度53HRC,抗拉强度1850MPa,1000-1040℃淬火和不同温度回火后的性能见表3-11。

4)瑞典博福斯(Bofors)钢厂的R08155钢和UHB的PREGA在许多场合已成功地作为高价的H13代用钢。该钢通常也是以预硬化钢供应市场,硬度330-360HBS。该钢具有极好的淬透性。淬火温度也较H13低很多。一般900℃油冷(也可空冷),回火温度根据硬度要求,在400-600℃选取。抗回火性能好,在500℃高温,仍有较高的硬度(约450HBS)。和高的强度(抗拉强度约1600MPa)、屈服强度(约为1400MPa)。这种钢替代H13作锤锻模,使用寿命更长。作铝合金挤压支承模,取硬度44-47HRC。这种钢可渗氮进一步强化,效果很好。我国目前尚无对应的钢号。

3.3.3高合金热作模具钢的热处理

3Cr2W8V是另一典型的热强型高耐磨热作模具钢,应用日久且极为广泛。但是3Cr2W8V合金元素含量高,尤其是W含量高,具有热硬性和良好的抗热磨损性;并具有较高的高温强度,高温初度(在550℃有一低值)和热稳定性。但这些高温性能与淬火温度有关,随着淬火温度的提高而提高。而高温淬火对模具零件热处理带来一连串的困难。导热性差,易开裂,靭度、塑性、热疲劳性能均有所下降。目前3Cr2W8V应用趋于理智和正常,不少场合,为新型的热强型热作模具钢所代替,如3Cr3Mo3W2V,5Cr4W5Mo2V,5Cr4Mo3SiMnVAl等。

3Cr2W8V钢正常奥氏体化温度为1100-1150℃,为减少应力和变形,除缓慢升温外,大件或复杂件应在800-850℃预热均温。或者在奥氏体化后在空气中预冷到约900-950℃再淬油。若用盐浴炉加热,则盐浴应有良好的脱氧净化。在盐浴炉内加热,奥氏体化温度可稍降低。

回火取560-580℃,每次保温时间不应少于2h。硬度48-52HRC;610-630℃回火两次,硬度为47-49HRC;650-655℃回火两次,硬度为42-44HRC。

3Cr2W8V钢另外的缺点是抗疲劳能力差,抗氧化能力也差。模具工作温度在410℃以上时,其断裂钿度值(Ale)也不高。作压铸模成形零件没有H13型钢好。几种常用的高合金热作模具钢的热处理规范,见表3-12。

表3-12几种常用的高合金热作模具钢热处理规范

本文出自*港峰公司(葛利兹、名佳利)*,转载请注明出处! 2016-4-28

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐