塑料模具成形零件用钢的特点是:

1) 用钢非常广泛。初级阶段,没有专门用于塑料模具零件的钢种,都是利用其他钢类钢种,如结构钢、工具钢、不锈钢、弹簧钢等等。如今己日趋正规,专门用钢已自成体系,在我国即在钢号前冠以SM(塑模两字的汉语拼音的首位字母)。其化学成分与合金工具钢的钢号(不冠SM)基本相同,但冶金质量较高,加工精良,所以对热处理有利。

2) 某些塑料模具成形零件对表面质量要求特高,要求有良好的可抛光性和镜面质量,所以对钢的纯净度,碳化物的数量,大小、形态要严格控制;如用冷挤压成形方法制造塑料模具零件时所采用的渗碳钢,非一般普通渗碳钢(结构钢)可比,是特别设计的专门钢种,如美国的P2、P4、P6钢;瑞典的8416;我国代号为LJ钢等。碳含量特低、塑性形变能力特强,渗碳质量要求比普通结构零件高,必须采用有效的碳势控制,所以增加了热处理难度和成本;

3) 为避免模具零件在强籾化(淬火回火)过程中的变形或其他热处理疵病,塑料模具钢以预硬化钢形式供应市场已较普遍。这样较容易地制造高精密的塑模具且降低制造成本。同时,微合金非调质钢也在塑模具制造中逐渐得到推广应用。

4)以石化产品为原料的塑料制品,都有程度不同的腐蚀性,所以耐蚀钢(不锈钢)应用也较多。过去用镀层方法,因成本高,质量差,有污染而逐渐淘汰不用。

5) 配合预硬化钢、非调质钢的应用,易切削性也是塑料模具钢的特点,切削加工技术的进步又促进了预硬化钢、非调质钢的推广应用。

6) 导热性和焊接性较好。丨

为满足塑料模具零件的多种性能要求,塑料模具钢往往具备多种特性,如既具耐蚀性又是预硬型,又具有易切削性和高镜面性。下面分类叙述仅是强调或突出某一特性,便于介绍而已。

3.4.1预硬化型塑料模具钢的热处理

所谓预硬化钢,泛指钢厂已进行最终热处理(淬火回火或形变热处理)的钢材。SM3Cr2Mo钢是我国最早纳标也是应用很广的预硬化型塑料模具钢。我国某些钢厂可接受用户委托,按外国标准或质量要求生产P20型钢,如上海五钢公司SWP20、长城钢厂的SCP20等。此钢源于美国的塑料模具钢P20。所以习惯上称呼P20,而忘了SM3Cr2Mo。世界各先进工业国家都有同类型的钢种及其改进型。钢号很多,如瑞典一胜百(ASSAB)公司牌号为618钢;德国的40CrMnMo;奥地利百禄公司的M202、日立金属公司的HPM2等。所谓P20改进型,是指在P20钢基础上调整成分,增加某种元素如Mil、Mo的含量或增添某一元素如Ni等或采用特殊的冶炼加工技术以改善钢的性能的“变型钢种”。

这一类钢目前占大多数,如我国的SM3CrNilMo钢以及按外国标准生产的企业牌号;日本大同特钢的PX4、PX5、ASSAB的718,S136等。法国的CLC2738,德国的40CrMnNiMo7。

预硬化型的另一品种就是通过微合金化(添加微量合金元素如B、V、Nb等等)然后控制轧制(变形量)和控制轧后的冷却等方法生产的非调质钢,代表性钢号有上海宝钢的贝氏体非调质塑料模具钢B30及其改进型。

预硬化型造料模具钢(包括我国的非调质塑料模具钢)的推广应用,目的就是要省却用户热处理。从而避免了因热处理带来的种种麻烦,如果用户在制成模具零件后再去热处理(强韧化),就画蛇添足了。所以对于模具制造者而言,预硬化型钢就是“不热处理钢”,这种理念非常重要。比如有的塑料模具成形零件图样上,既采用了预硬化钢SM3Cr2Mo,又提出热处理技术要求:硬度30-33HRC,使人疑惑不解。但是如果设计者在零件图样上不标注热处理(硬度)要求,则在零件完成加工后成品入库时就会漏检而造成后患。所以预硬化应像易切削钢(加前缀Y)和保证淬性钢(加后缀H)那样在钢号上有所表示。由于我国实施的三个塑料模具钢标准对钢的交货状态有多种不同的形式。①扁钢(YBa094—1997),非合金塑料模具钢SM45、SM50、SM55以热轧状态交货;合金塑料模具钢(除SM3Cr2Mo、SM3Cr2NiMo、SM2Cr13要供需双方协商后可供预硬化钢材外)以退火状态交货;②模块在YB/T129-1997规定在订货合同中协商规定,可以是退火状态,或预硬化状态,或粗加工状态等几种形式。③塑料模具用厚钢板(YB/T107—1997),全部七个钢号均以热轧,热轧缓冷或退火状态交货。即使是SM3Cr2Mo和SM3Cr2NilMo也没有预硬化状态交货的。

塑料模具与冷作、热作模具相比,特点之一是更新换代快,要求模具的制造周期短,模具制造周期往往制约模具竞争力的重要因素塑料模具的品种款式多,制造和使用大多是中小企业,原材料的进货特点是规格多、数量少、要求急,都是从模具钢材代理商、经销商处进货,一般经销商也不可能自设热处理工场来进行预硬化处理。所以,名为预硬化钢而不以预硬化状态供应钢材,是非常遗憾的。据了解,国外厂商供应的以P20为代表的预硬钢,均以预硬状态供货,不仅如此,为适应不同用途或用户的需要,预硬化的硬度也有等级,以ASSAB为例,有718(普通预硬化等级,5更度为290-330HBS)和718HH稍高硬度等级的(硬度为330-370HBS)。日本大同特钢的Cr-Mo系塑料模具钢、日立金属公司公司的HPM系列及FDAC(易切削预硬型H13钢),奥地利的M200、M738均如此。可见我国的模具钢供应厂商与外商比还存在差距。

我国宝钢公司供应的预硬化贝氏体非调质钢B20(20-23HRC)、B20H(24-27HRC)、B30(28-32HRC)、B30H(33-37HRC)也分二个硬度等级,以适应不同用途的需要。

3.4.2易切削塑料模具钢的热处理

所谓易切钢(Free-machingsteel和Freecuttingsteel)是指有目的地添加Pb(铅)、Se(硒)、Ca(钙)等元素或者提高含S量改善钢的可加工性的钢种。主要用于自动切削机床以提高切削效能。易切削塑料模具钢则不然,它主要是配合预硬化钢的应用而产生的,钢预硬化后,从性能角度而言希望硬度高,但与被切削加工性有矛盾,所以易切削塑料模具钢是性能、被切削加工性、成本三者最佳配合的产物。易切削塑料模具钢一般与预硬化钢结合的。

众所周知,S、P是钢的有害杂质元素,要尽可能降低,所以提高S含量(同时调整其他元素如Mn的含量)以改善被切削加工性,但对钢的使用性能和工艺性能均有不利影响,在用途上受到一定限制。以日本日立金属公司生产的DAC(JISSKD61即H13钢)FDAC(易切削SKD61,易切削H13钢)为例,对比它们的性能和用途即可区别。

我国机械行业标准JB/T-6057—1992《塑料模具成形部分用钢及热处理技术条件》中推荐的两种易切削塑料模具钢5CrNiMnMoVSCa和8Cr2MnWMoVS均未纳入《合金工具钢》(GB/T1299—2000)标准。

8Cr2MnWMoVS(简称8CrMn或8Cr2S)钢,是含S易切削钢,当热处理到40-42HRC时,其切削加工性相当于退火态的TlOA钢(200HBS)的加工性。综合力学性能亦好,可研磨抛光到尺0.025nm,该钢有良好的蚀刻性能。

退火:800±10℃保温2-4h,降温到700-720℃等温,保温4-6h,炉冷。硬度<229HBS。

淬火:880-920℃,空冷,硬度63HRC。

淬火加热系数:

盐浴炉1.5-2.0min/mm;

气体介质炉2.0-2.5min/mm •

回火:一般取160-200℃空冷,硬度>58HRC。

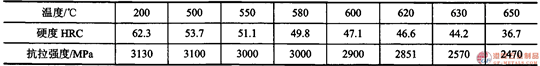

8Cr2MnWoMVS钢不同温度回火后的硬度和强度见表3-13。

表3-13 8Cr2MnWMOVS钢经淬火不同温度回火后的硬度和抗拉强度

高韧性易切削钢5CrNiMnMoVSCa(简称5NiSCa)在预硬状态下(42HRC)仍具有良好的加工性,良好的镜面抛光性能,抛光可达凡0.04(Hun,补焊性能好。

退火:760-780℃,保温2h,670-690℃保温6-8h,炉冷到≤530℃出炉空冷,硬度217-220HBS。

淬火:860-920℃,油冷或空冷(小零件),硬度≤58HRC,抗拉强度多2100MPa。

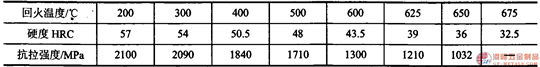

5CrNiMnMoVSCa钢经淬火不同温度回火后的硬度和抗拉强度见表3-14。

表3-14 5CrNiMnMOVSCa钢回火温度与硬度的关系

我国20世纪90年代研制开发的S-Ca复合易切削预硬型塑料模具钢(代号P20BSCa)是在P20钢基础上添加B、S、Ca的经济型钢种。具有优良的热加工性能,易于锻造。热处理工艺性能良好,有高的淬透性(含B约0.002%)淬火温度取860-880℃,油冷。在500-650℃温度范围内回火,硬度可达30-40HRC,截面为600mm时,预硬化处理后心部硬度可达30HRC以上。由于用S、Ca元素改善切削加工性,在高、低速各种切削条件下可顺利进行。研磨抛光性能好,焊接和花纹蚀刻性能均好。基本化学成分(质量分数)C0.40%,Mnl.40%,Cr1.40%,Si0.50%,B0.002%,S0.10%,Ca0.008%。综合学性能也很好。[20]

3.4.3非合金中碳塑料模具钢的热处理

非合金中碳塑料模具钢其实就是冶金质量(纯净度)更高的中碳碳素结构钢。碳含量0.40%-0.60%,我国已有行业标准即YB/T094—1997;YB/T107—1997等。如我国上海五钢公司生产的塑料模具钢SM50钢,其碳含量范围由原来的(优质碳素结构钢50钢)0.47%-0.53%缩小到0.49%-0.52%,P、S含量也降到≤0.025%,气体、夹杂和宏观缺陷少,锻压比大。这样的精制钢对热处理工艺和操作是很有利的。对于f型、精度不太高的塑料模具零件,采用碳素钢是价廉物美易得的首选钢种。

对于要求耐磨性较高的塑料模具成形零件,则采用碳素工具钢(T8A或T10A)制造。其热处理工艺与常规工艺无异,必须强调的是热处理时必须防止氧化脱碳等缺陷,故采用真空热处理炉或控制气氛炉为宜。

3.4.4渗碳型塑料模具钢的热处理

要求耐磨受冲击大的塑料模具零件,要求表面硬而心部初,通常采用渗碳钢制造。一般渗碳零件可以采用结构钢类的合金渗碳钢,其热处理工艺与结构零件基本相同。对于表面质量要求很高的塑料模具成形零件,宜采用专门用钢。渗碳、淬火及回火的表面强化处理特别适用于要求表面硬、耐磨而心部强

籾的零件。但是渗碳淬硬工艺复杂、周期长、能源消耗大、成本高并且带来种种热处理疵病如变形、开裂、后续磨削加工的磨削裂纹或渗碳层碳含量过高而使碳化物成网状及粗大等。塑料模具成形零件采用渗碳钢的目的在于采用冷挤压成形,以加快制造周期和降低加工成本,不得已而采用碳含量很低的(一般碳平均含量(质量分数,%),0.10左右)塑性变形抗力很小的钢种,软化退火后硬度S160HBS、复杂型腔S130HBS),然后再通过渗碳淬硬来提高使用性能,满足零件服役需要,冷挤压成形带来的好处,足以补偿淬碳淬硬工艺的损失。从这个意义而言,塑料模具零件采用渗碳钢还不如说采用冷挤压用钢更确切。如美国P系列钢。

如果采用结构钢中的渗碳钢,用切削加工成形的方法制造模具零件是不经济的方法。

塑料模具成形零件采用低碳冷挤压钢渗碳工艺,必须保证成形面有良好的表面质量,渗碳层的碳含量,碳化物的形态、数量、大小、分布要严格控制,使有良好的抛光性和镜面质量。为此,热处理设备是关键,严格控制工艺过程,特别是碳势控制,以保证渗碳层的组织要求。渗碳层表面碳含量控制在共折成分为佳,取0.7%-0.9%;碳化物应细小均匀,不允许有网络状或链状、粗大的碳化物;无晶内氧化;无过量的残留奥氏体以及其他组织缺陷。

淬碳工艺可参阅热处理行业标准JB/T399hl999《钢件的渗碳与碳氮共渗淬火回火》;GB/T9450-1998《钢铁渗碳淬火有效硬化层深度的测定和校核》等。

渗碳温度,常规取900-930℃。淬火温度由于不同钢号含合金元素不同而有差异,一般钢种取790-845℃,油冷。回火温度根据硬度要求,一般钢种取175-260℃。

非冷挤压成形的低碳塑料模具钢如SM3Cr2Mo也能渗碳,渗碳温度870-900℃,淬火温度815-870℃,油冷,回火温度一般取175-260℃,表面硬度可达58-64HRC,若回火温度取480-595℃,硬度为28-37HRC。•

3.4.5时效硬化型塑料模具钢的热处理

为了减少或避免模具零件热处理变形和提高模具零件的精度保持性(尺寸稳定性),形状复杂、高精度、长寿命的塑料模具零件采用时效硬化钢制造。模具零件在固溶处理后变软(硬度约为28-34HRC),便于切削加工成形,然后再时效硬化,获得所需要的综合力学性能。

时效硬化钢有马氏体时效硬化钢和析出硬化型时效硬化钢两大类。

1.马氏体时效硬化钢

马氏体时效钢有高的强度和屈强比,良好的被切削加工性和焊接性,热处理工艺简单。典型的钢种有美国的18Ni系列,我国的牌号为00Nil8Co8Mo3TiAl、00Nil8Co8Mo5TiAl、00Nil8Co9Mo5TiAl、00Nil8Col2Mo4Ti2Al它是通过析出金属间化合物而强化的。屈服强度可高达1400-3500MPa。(见第4章)。

这一类钢价格昂贵。如果制造的模具质量高、寿命长,综合经济效益很高时常被采用。

为保证模具零件表面质量,热处理应在有保护气氛炉内加热。

马氏体时效硬化钢用作塑料模具的工作零件,建议采用下列工艺:820℃固溶处理,350℃时效3-6h。

时效处理后的变形情况,尺寸变化是有规律的,在工艺设计时可预留变形量来适当控制。如18Ni(200)钢,长度方向收缩约0.04%;18Ni(250)钢收缩约为0.06%;18Ni(300)和18Ni(350)收缩约为0.08%。

18Ni系列钢的时效强化效果很明显。如18Ni(250)钢在固溶状态下,硬度为28HRC,经480℃时效3h,硬度可提高到43HRC,保温时间延长3h或更长,硬度可达52HRC。

18Ni系列时效钢还可以通过渗氮进一步强化。18Ni(300)钢的气体渗氮工艺;455±10℃,24-28h。(参见第4章4.4.4)

2.析出硬化型时效硬化钢

析出硬化型钢也是通过固溶处理和时效析出第二相而强化,能满足某些塑料模具成形零件的要求。市场以40HRC级预硬化钢供应,仍然有满意的被切削加工性。这一类钢的冶金质量高,一般都采用特殊冶炼,所以纯净度、镜面研磨性、蚀刻加工性良好,使模具有良好的精度和精度保持性。其焊接性好,表面和心部的硬度均匀。

析出硬化型塑料模具钢的代表性钢号有25CrNi3MOAl,属低碳中合金钢。

钢的热处理可分三部分:

1) 第一次固溶处理(也叫淬火)

获得细小的板条状马氏状,提高钢的强韧性。奥氏体化温度愈高,保温时间愈长,固溶处理后的硬度愈低,板条状马氏体粗大。

2) 第二次固溶处理(也称回火)。

目的是使马氏体分解又不使NiAl相脱溶析出。25CrNi3MOAl钢经第二次固溶处理后,淬火马氏体分解转变成回火马氏体。第二次固溶处理温度取650-680℃。随着回火温度的升高和回火时间的延长,硬度逐渐下降。在680℃回火4h,硬度降到28HRC;680℃回火6h,硬度降到23HRC。此时极利切削加工。市场上也供应经第二次回溶处理后的钢材。

3) 时效处理。

目的是使NiAl相析出而强化。美国P21钢的时效工艺:510-538℃(950-970°F),20-24h。

25CrNi3MoAl钢时效变形率可控制在0.05%以下(收缩),如果在机加工后经消除应力处理、变形还可进一步减少到0.01%-0.02%。

析出硬化型钢制的模具零件还可通过渗氮处理进一步提高耐磨性、抗咬合能力和模具使用寿命。

美国P21钢的渗氮温度可取与时效温度相同(510-525℃),渗氮时间20-24h。渗氮结果:有效渗氮层深度约0.15mm,表面硬度接近94HRB15-N。

25CrNi3MoAl钢如果也取渗氮温度与时效同一温度(520-540℃),同样可获得最佳硬度、强度和较高的籾性,渗氮层约0.2mm。渗氮层表面硬度可高达1100HV。 •

我国名佳利研制的新型析出硬化型塑料模具钢10Ni3MnCuAl(SMlNi3MnCuAl未纳标,代号PMS)可与日本同类型的高性能高精密预硬型塑料模具钢NAK55、NAK80媲美,但不含贵重合金元素Co。试验钢(感应炉溶炼再经电渣重溶)基本化学成分(质量分数)(%):C0.10,Ni2.83,Cu0.94,A10.76,Mnl.54,MO0.32,Si0.24,Cr0.09,S0.015,P0.017。加工性能(被切削加工性、热处理工艺性、抛光性、焊接性、蚀刻性、电加工性、精度保持性等)均较好。添加易切削元素S后,可进一步改善切削加工性而对力学性能无明显恶化。

热处理:870℃加热,保温Ih固溶处理,510℃,4h时效处理,硬度40-43HRC(以40HRC级预硬化钢供应市场)。抗拉强度1000-1300MPa。金相组织为板条状马氏体基体弥散分布大量细小化合物。

已纳标的时效硬化型塑料模具纲SM2CrNi3MOAllS的热处理见第4章SM2CrNi3MoAllS钢介绍。

3.4.6耐腐蚀型塑料模具钢的热处理

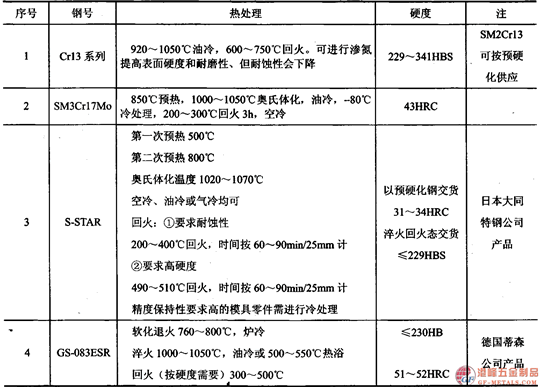

生产对金属有腐蚀作用的塑料制品时,工作零件釆用耐蚀钢制造。常用钢种有已纳标的SM2Cr13、SM4Cr13和SM3Cr17Mo钢等可强化的马氏体型不锈钢。

耐蚀塑料模具钢都是在美国不锈钢420(AISI)基础上形成的,,如我国的SM2Cr13、SM4Cr13(GB)。曰本的SUS420J1、SUS420J2,大同特钢的S-STAR(SUS420J2的改进型),日立金属公司(YSS)预硬化型西娜一号(CENA1);HPM77,HPM38,HPM38S等。德国蒂森的GS-2083ESR、时效硬化型GS-2808VAR等。

常用的几种耐腐蚀塑料模具钢热处理规范见表3-15。

需要指出的是用现有不锈钢标准的钢号制作高镜面要求的塑料模具钢成形零件,表面质量的要求是难以满足的。因此开发了耐腐蚀镜面塑料模具钢。如SM2Cr13,又如已进入中国市场的法国CLC2316H钢[同类型的德国的X39CrMo17(老标准X35CrMo17,W-Nr-1.4122)]日本大同特钢的G-STAR是预硬化型的耐腐蚀镜面塑料模具钢。基本化学成分(质量分数)(%):C0.40,

SiO.35,Mn0.90,Cr16.00,MO1.03,SC0.005,P<0.03。类似于我国的SM3Cr17Mo钢,硬度30-35HRC。钢经精细冶炼及热处理,材质纯净,组织细小均匀,具有良好的镜面性。硬度在300HBS时,屈服强度=855MPa,抗拉强度=993MPa,断后伸长率13%,断面收缩率38%。如果要进一步改变硬度和力学性能,可以重新淬火回火,淬火温度取985-1020℃,油冷或气冷,回火温度按力学性能要求而定。同火需两次,空冷。

表3-15耐腐蚀塑料模具钢热处理规范

耐腐蚀塑料模具钢零件的热处理与一般不锈钢制品的热处理基本相同,其热处理工艺可参考我国机械行业热处理工艺标准JB/T9197—1999《不锈钢和耐热钢热处理》。

本文出自*港峰公司(葛利兹、名佳利)*,转载请注明出处! 2016-4-28

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐