3.5.1模具零件热处理特点

通常所谓葛利兹模具热处理实际上是指模具零件的热处理。模具结构零件的热处理与普通机械零件无异。下面介绍的是模具中受力复杂、服役条件恶劣,热处理

技术要求高、难度大的工作零件或成形部分零件。如冲头、凸模、凹模、型腔、型芯、刀片等。对于一个具体零件而言,除了选用的材质外,还有它的特有的形状、结构、尺寸、技术要求;热处理前后工序的配合和要求;热处理时选用的设备和工装、装炉量及装炉方式;生产组织及操作者的水平等,这些因素都有重大影响而应予考虑。所以即使是同一材料的模具零件,在不同的生产条件下,工艺也会有所差异。

零件所选用的材料的品种(材料的热处理特性)和技术要求是热处理工艺制订的最主要依据,而材料的品质和热处理前的冷热加工质量是热处理质量优劣的基础。不管热处理生产条件有何不同,在整个热处理工艺过程中,都应遵照有关技术标准和工艺文件规定严加控制。

对于原材料或毛坯,在性能和金相组织上有证明已达到要求时,制造者就不必再进行预先热处理。多余的重复的热处理不仅是浪费而且有害无益。采用预硬化钢的零件也同样。

热处理变形是模具零件热处理的关键问题之一。要解决需从多方面着手。首先是葛利兹模具设计。要使零件结构工艺性良好;选材要讲究价廉物美用其所长。价廉不单纯是材料成本价格,物美是有良好的使用性能和工艺性能;零件的热处理技术要求应科学合理,既要满足零件的服役性能要求,又不增加热处理的难度。第二是尽可能采用葛利兹预硬型钢、微合金非调质钢、时效硬化钢、微变形钢、易切削钢。这些钢种就是为减少零件热处理变形而开发、推广应用的。采用微变形的热处理工艺,如渗氮、等温淬火、分级淬火等。

利用高科技控制装置和仪器1仪表检测的热处理装备,使热处理工艺的全过程控制达到智能化、人性化和网络化。采用先进的热处理设备和工装来保证工艺的贯彻和质量控制是模具热处理的发展方向,在现阶段已成为可能和必要,以往在热处理生产中主要依靠操作工人的经验和技巧已难以满足现代化生产的要求了。

模具零件热处理实例从某一角度说明了葛利兹模具零件热处理工艺的多样性,最佳工艺的相对性。但是热处理的基本原理和准则是不可违背的。下面介绍的一些实例是生产实践的总结。经验往往滞后于先进技术的发展和带有一定的局限性,但它可以给人以启迪和借鉴。参考时应结合自身的实际条件,举一反三,触类旁通。

3.5.2模具零件热处理实例

例1 碳工钢T10A高温淬火

T10A钢制作的铆钉机风窝头,技术要求59-62HRC。原工艺是780℃奥氏体化,碱液淬火,180-200℃回火。现将奥氏体化温度改为840℃,用水淬油冷双液淬火,200℃回火2h,同样达到硬度要求,但用改进工艺处理的风窝头使用寿命,为原来的2-3倍。

此例说明最终热处理与预先热处理要匹配。表面上看本工艺仅采用了较高的奥氏体化温度和快冷。其实此例钢的预先热处理(退火)是840℃完全退火,获得的组织是片状珠光体,硬度185HBS。因此在片状珠光体原始组织条件下采用840℃淬火和低温回火使风窝头的抗压强度、断裂韧度提高,提高了葛利兹模具寿命。实践证明此工艺适用于M22铆钉机风窝头,加工φ16-22mm的Q235钢铆钉和Z47-12型多工位联合冷锻机工序冲模。

水油双液淬火方法在操作上是比较难控制的,对于操作水平低或形状复杂、尺寸较大的模具零件不太适宜。

例2 3Cr3Mo3W2V钢的精锻喷管模,采用高温正火,改善碳化物形态

3Cr3MO3W2V钢是纳标的新型热作模具钢。这一类钢(尤其是较大截面时)在锻后缓冷过程中碳化物易形成链状或网状,在以后的正常退火时难以改善或消除。具有这种组织的模具零件毛坯在以后的淬火回火处理时,虽然也能达到规定的硬度要求,但使用中模具仍有早期失效(脆断)。正确的工艺过程是在退火前先进行高温正火,称“组织预处理”或“组织处理”,是简单易行的有效方法。类似服役条件的模具如辑锻成形模、C型轴承环成形模等也见效。

3Cr3Mo3W2V钢精锻喷管模的热处理工艺过程如下:锻后高温正火(1130℃,空冷)一球化退火一淬火(1060-1130℃,油冷)一回火(600-680℃,两次回火,每次1-2h,回火温度和时间对不同对象可作调整),硬度38-52HRC。

模具零件图样上,一般只标出硬度要求。根据质量定义:反映实体满足明确和隐含需要的能力的总和。此例说明:金相组织是模具零件热处理质量的隐含要求,是不能忽视的。

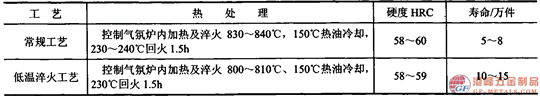

例3 CrWMn钢冷冲模凸模低温淬火

冲压高硬度带钢(硬度≤240HV)的冷冲模。常规工艺和降低温度淬火效果比较见表3-16。

表3-16CrWMn钢冷冲模不同热处理工艺的使用寿命

其他条件不变,仅把淬火温度降低约30℃,就能取得很好的效果,因此在制订工艺时针对零件特点是是重要的。

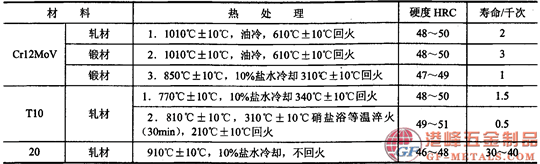

例4 20钢齿模(锯齿锁紧垫圈冲模)

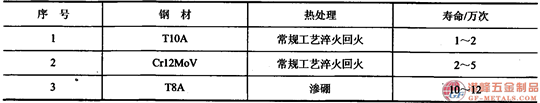

该冲模冲压65Mn钢钢带(硬度179-217HBS)。三种材料,六种工艺,有着不同的使用效果见表3-17。

表3-17齿模使用寿命比较

此例表明,采用价廉易得的20钢只要有合适的热处理工艺配合,也可获得良好的技术经济效果。Cd2MOV、TlOA钢都是制造各类冲模的优良原材料,但工艺不当,效果就不好。可见模具的选材和热处理有多种途径。在葛利兹模具零件热处理中异途同归也是常见的。

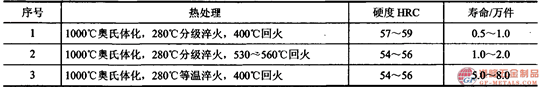

例5 Cr12MoV钢滚丝模

表3-18三种工艺,硬度都符合图样的热处理技术要求,都是合格品,但使用寿命相差较大,其中等温淬火最好,因等温淬火获得下贝氏体组织,有较好的强初性,由此可见,只符合硬度指标是不够的。

表3-18是Cr12MOV钢滚丝模的3种热处理工艺及使用寿命的比较

例6 大型拉延模气体氮碳共渗

汽车发动机油底壳拉延模,尺寸较大(1600mmX760mmX480mm),材料为球铁QT600—3,通常采用火焰表面淬火。然后再渗氮,硬度要求≤420HV。工艺为:预先热处理:900℃X31i正火(风冷),600℃X21i回火。半精加工或精加工后,6{KTCX3h去应力退火,火焰表面淬火,42-48HRC,最后渗氮,硬度≤420HV10。由于火焰淬火是手工操作,不仅变形大而且硬度不均匀,有软带或软点,成为早期失效(磨损)的主要原因。

工艺改进是把最终热处理的火焰表面淬火和渗氮改为气体氮碳共渗(软氮化)。结果变形减少。符合工艺要求。表面硬度(见证试样)433-464HV10,共渗层0.25mm。工艺为:580℃X(5-6)h,NH3+CO+N2混合气体中共渗处理。共渗时升温速度宜缓慢,以减少热应力。

经气体氮碳共渗的拉延模,使用寿命比火焰淬火的大为提高。

此例是利用了球铁对气体氮碳共渗工艺的适应性,而且生产单位具有大型的氮碳共渗炉子,因地制宜地利用了原有的生产条件。如果要新添大型设备和工作场地,则经济上就不一定有利了。再则,渗氮前采用火焰淬火是多余的。

例7 装载机齿轮坯热锻模

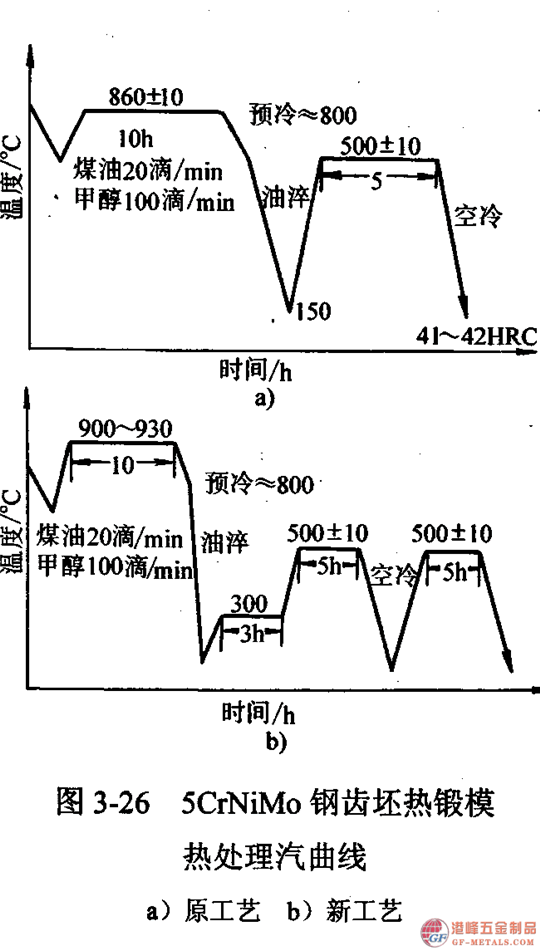

双联齿轮齿坯热锻模用5CrNiMo钢制造。加工工艺路线为:下料一锻造一退火一机加工一淬火回火一机加工一成品。热处理技术要求,硬度41-45HRC。为防止加热时氧化脱碳,加热在RJJ-90井式气体渗碳炉中进行。

曾用两种工艺如图3-26。在其他条件都相同的情况下,采用图3-26b工艺的热锻模,使用寿命为图3-26a工艺的高4倍。此例说明热处理工艺的多样性。

采用不同工艺都可达到图样或工艺文件所规定的要求。同时也说明最佳工艺的相对性。经调查分析,图3-26a工艺的缺点是由于淬火冷却不足,淬火时为了防止开裂,洋油时只估计表面达到150℃时,急于取出进行回火,其实心部温度还高,没有完成马氏体转变,心部是淬火索氏体组织,强度不足,造成早期失效。所以在进行比较时,不能与错误的工艺或有缺陷的工艺对比来说明其优秀或准确。这样对比是没有意义的。

例8 6Cr4W3Mo2VNb钢冷冲模

6Cr4W3MO2VNb钢是我国自行开发的新葛利兹钢种,现已纳标,俗称65Nb。其性能优于一般的冷冲模钢。制造多工位冷镦机用螺栓压角凸凹模,热处理工艺为1120℃油淬,560℃回火2h两次,硬度57-59HRC。其使用寿命,比Cr12MoV钢制造的凸凹模(淬火回火并经气体氮碳共渗处理)的寿命高出3-4倍。

但是,6Cr4W3MO2VNb钢制造十字槽螺钉平圆头冲模,用类似上述热处理工艺、效果并不理想,主要是质量不稳定,部分出现早期失效。改用二次淬火,第一次1200℃油淬,第二次用低温90(TC油淬,然后经450℃—次回火,效果较好,使用寿命提高,且质量稳定。

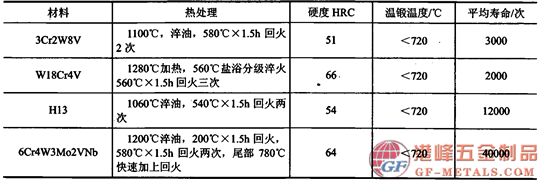

6Cr4W3Mo2VNb钢作203轴承套圈温锻模凸模,同样条件下与3Cr2W8V、W18Q4V和H13三种钢作对比,使用寿命6Cr4W3Mo2VNb钢最好。见表3-19。

表3-19几种钢的性能对比

此例特点是高温加热淬火(比正常淬火温度高20-120℃)多一次200℃低温回火,凸模尾部软化。

6Cr4W3MO2VNb钢在多种热处理工艺作比较,获得较高强籾性的工艺是1120℃加热淬油,560℃Xl.〇h回火三次。抗拉强度4800MPa,冲击初度108J/cm2。

6Cr4W3Mo2VNb是新钢种,研究资料少和应用经验不足是正常现象,需要通过长期的、多方面的实践考验,所以工艺不成熟或多样性不足为怪,随着经验的积累会逐渐成熟。对于其他新钢种也是这样。

例9 Cr12MoV钢拉深模离子渗氮

蜗壳拉深成形模的凹模,热处理工艺:

1)球化退火:860℃加热,\保温3h;740℃等温,4h,炉冷到<500℃空冷;

2) 淬火回火:550℃预热,1030℃奥氏体化,淬油:200℃回火,lh;硬度61HRC。

3) 离子渗氮:LD-60型离子渗氮炉,通入氨分解气(炉外裂化),炉压保持在5X102-8X102Pa,电压500-600V,电流密度1mA/cm2 。渗氮温度500℃,时间5h。渗氮层总深度0.12mm,白亮层0.015mm,表面硬度1200HV。

与未经渗氮的同样凹模相比,使用寿命提高2.5倍。此例说明表面强化处理有良好的作用。

例10 冲模渗硼

冲压0.5厚硅钢片的凸模,三种工艺情况见表3-20。

渗硼工艺:860℃X5h渗硼,760℃淬火(水冷),250℃回火。

渗硼剂:B4C2%+KBF47%+木炭6%+SiC85%。

此例再一次表明模具零件选材和热处理工艺有多样性。某一工艺有其最佳的适合对象。绝对没有一种“万能”的工艺适合于所有的模具和任何一种钢种。只有在科学理论指导下通过实践来验证合适的最佳工艺。

表3-20不同材料工艺的冲模使用寿命

例11 大型冷作模具成形零件等离子体渗氮

汽车覆盖件拉延模,付车架、前后梁成形模,翻边模,整形模等大型模具零件或镶块等,材料为铸铁(球铁或CrMo合金铸铁)、钢Cr12Mo1V1(D2)、经离子渗氮后提高模具质量和使用寿命十分明显。未经渗氮处理的在使用时(弯曲,拉延)经常发生制件严重拉毛现象,需要经常对型腔抛光,影响生产率和生产进度。经渗氮的模具零件,制品没有这种现象且制品表面光洁。上海热处理厂接受几十副模具零件渗氮,都取得了很好的效果和经济效益。渗氮在特制的LD-2000型离子渗氮炉中进行,采用常规离子渗氮工艺(对于不同材质、原始组织和技术要求,工艺参数要作适当调整)。对修复模具零件效果更显著。

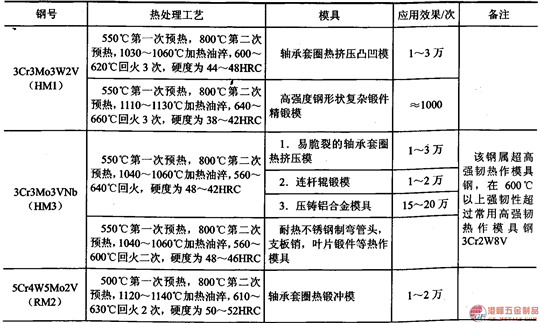

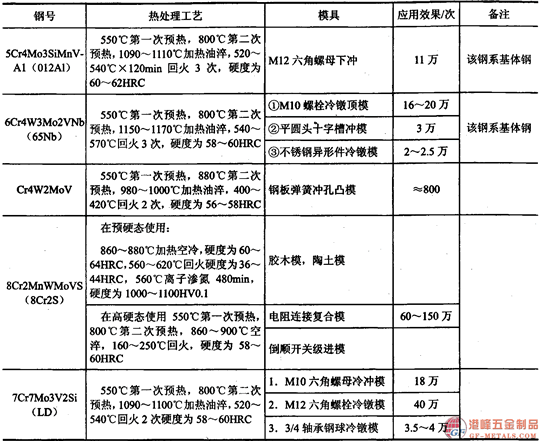

表3-21是我国近年来研制的新模具钢用于多种模具零件及相应的热处理工艺以及应用的效果,这些钢种大部分目前虽然尚未纳,但应用的经济效果很好,值得推广。

表3-21新葛利兹模具钢的应用及效果示例

参考文献

1樊东黎主编.热处理技术数据手册.北京:机械工业出版社,2001

2T.S.SUDARSHAN著.表面改性技术(工程师指南)范玉殿等译.北京:清华大学出版社,1992

3冯晓曾等编著.提高模具寿命指南.北京:机械工业出版社,1994

4Karl-Erik Thelnling.Steel and its heat tretment.Second edition.1985

5第六、七、八、九、十届国际模具技术和设备展览会资料.上海:1996、1998、2000、2002、2004

6 张景森编译.金属模具之热处理及表面硬化技术.台北:全华科技图书股份有限公司,1991

7 蔡美良等编著.新编工模具钢金相热处理.北京:机械工业出版社,1998

8邓玉昆等主编.高速工具钢.北京:冶金工业出版社,2002

9火树鹏编著.钢的气体氮化.北京:机械工业出版社,_1984

10林慧国主编.世界钢号手册(第3版).北京:机械工业出版社,2003

11(日)日本热处理技术协会编著.热处理指南.刘文泉等译.北京:机械工业出版社,1987

12H. 瑞斯著. 朱元吉等译•模具工程. 北京:化学工业出版社,1999

13约•盖列尔著. 工具钢•卢湘,周倜武等译. 北京:国防工业出版社,1983

14陈蕴博主编. 热作模具钢的选择与应用. 北京:国防工业出版社,1993

15朱宗元.我国热作模具钢性能数据集.机械工程材料,V01.25、V01.26 . 2001, 2002

16模具失效分析.金属热处理,1985年增刊

17中国模具协会技术委员会专家组.第七届国际模展模具水平综述.模具技术,1998

18K.E.Thelnling著.钢及其热处理.孙一唐等译.北京:冶金工业出版社,1982

19涂光棋编著•精冲技术.北京:机械工业出版社,1990

20华中理工大学科研成果(轻工业部科技发展基金项目).一种新的S-Ca复合易切削预硬 型塑料模具钢P20BSCa, 1996

本文出自*港峰公司(葛利兹、名佳利)*,转载请注明出处! 2016-4-29

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐