机械加工行业需要工作效率较高,且能保证加工精度的段差磨床,国内在段差磨床上的技术正在迅猛发展。

1. 存在的问题

段差磨床是用于工件形成段差外径的磨削成型加工机器。目前,市场上常见的段差磨床工作头架部分只有一层导轨带动工作头架部分移动,移动行程相对较小。磨削较长工件时,工件前端没有压料装置,工件容易产生旋转与摆动,影响加工精度。而且,砂轮头为单砂轮工作,若需对工件粗磨和精磨,就必须换装不同的机床,或换装不同的砂轮完成。从而导致段差磨床工作效率和加工精度不高。

2. 技术难点

段差磨床设备主要用于磨削工件形成段差外径。最影响加工效果的在于三个方面:

1)设备的砂轮运行方式;

2)砂轮的数量;

3)工件头部组件的行程。

目前,段差磨床虽然发展迅速,但其关键技术发展缓慢,工件头部组件技术依然停留在只有一层导轨带动工作头架部分移动,导致工作头部组件移动行程相对较小。砂轮头组件技术依然停留在单砂轮工作,若需对工件粗磨和精磨就必须换装砂轮或更换机床来完成,从而导致工作效率和精度不高。

3. 解决方案

针对行业内存在的技术难题,广东豪特曼智能机器有限公司与东莞市高技能公共实训中心共同提出了解决方案——高精密段差磨床FX-OD-20CNC-III,技术特点如下:

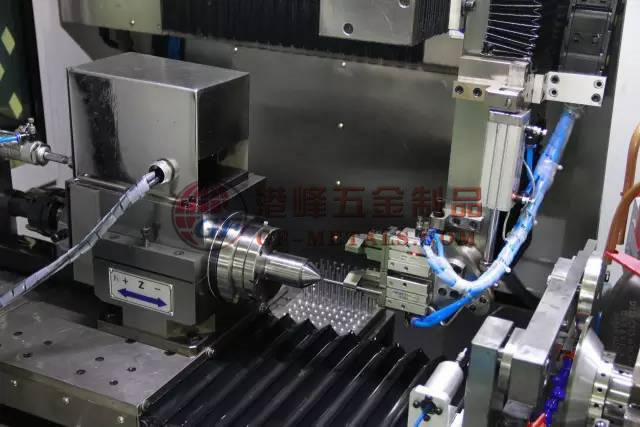

1)走心式磨床结构的加工方式,使得砂轮加工摆脱传统的外圆面磨削量小、效率低的问题。以端面作为粗加工初始面,加工量大,加工效率高,针对小直径段差工件更具优势。

2)精密线型导轨及精密滚珠丝杆持续不断地受到自动润滑系统的润滑,确保更长使用寿命,及能长期保持最佳精度。冷却和润滑系统皆与机体分开,消除振动并且有利散热。

3)采用定制的高度自动化磨削系统,配合国外进口的软件系统以及伺服马达,给机器的多功能性带来了质的飞跃。同时机器配备日本THK滚珠丝杠和线性导轨更好的与ANCA系统配合,让机器真正的实现了刀具行业的高精度快速段差研磨。

4)砂轮主轴选用高精密电主轴,主轴通过内部油冷却保持恒温,并加装可调速装置,砂轮最高线速度可达65m/S,针对不同直径工件,加工方便快捷,保证效率。

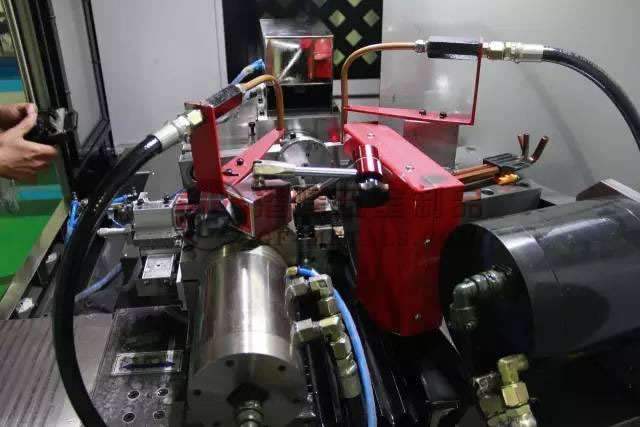

5)通过鞍座和工作头滑板的设置,增加了工件磨削过程中工作头组件的行程,而且鞍座靠近砂轮组件一侧的压料装置与砂轮之间距离的可调性减小工件旋转时的摆动,提高了加工精度,加工结束,增大距离,留下足够的空间换取砂轮。

6)上下双层导轨可分别移动,对工作头组件的行程调节更加灵活。

7)砂轮组件采用双砂轮同时工作,分粗磨和精磨两个部分,根据工件的外形粗磨砂轮和精磨砂轮先后对工件进行磨削,使得粗磨和精磨加工时不需要更换砂轮,一次性对工件完成两种磨削程度的加工,提高精度和效率。

8)通过增加机械手组件,装夹工件和拆卸产品不用人工操作,全程自动化程度高。

此项目开发成功,将打破传统研磨方式,对提升工件的段差外径研磨效率和研磨精度具有极大的促进作用。

4. 成果鉴定

高精密段差磨床顺利投入到国内市场如广东、浙江等地,经实际使用,公司的装备性能稳定,受到用户的欢迎,为用户创造了良好的经济效益并获得了用户好评。

2016年4月16日,广东省机械工程学会组织主持召开了由广东豪特曼智能机器有限公司和东莞市高技能公共实训中心联合完成的“高精密段差磨床研发与产业化”科技成果鉴定会。与会专家听取了项目的研制工作总结等报告,考察了现场,审查了提交的鉴定文件资料,经质询和充分讨论,鉴定委员会认为:该项成果总体技术居国内领先水平,同意通过科技成果鉴定。

鉴定委员会认为:具有自动化程度高,加工效率高,精度高的特点。为公司带来较大的经济效益,成果成绩显著。建议加强推广力度,满足市场需求。

*本文系转载,文章版权归原作者所有,如涉及版权等问题,请联系我们以便处理,谢谢!

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐