文/卢险峰·南昌大学

周开华·中国北方工业公司

本文提出了一种较新的精冲变形过程细观模型,即“V槽压入—冲击压缩—压入剪切—件料分离—材料转移—卸离冲头与顶出凹模”六个阶段,较科学地解释了精冲件断面由塌角、剪切面、凸边及毛刺四个部分组成及其各部分形成的机理与过程。

2014年,精密冲裁技术已经发展了一百周年。在一百年的不断发展过程中,强力齿圈压板精冲一直为精密冲裁中最为基础的形式。本文讨论的精冲变形过程细观模型是指此种典型形式的精密冲裁。

很多文献均介绍了精冲工艺全过程,或叫精冲技术加工全过程,但对精冲变形过程或变形模式的阐述却较少见到或阐述欠深入。至少,现有的这些过程或模式尚未能解释清楚精冲断面的组成问题。期望本文探讨的模型能使大家对这个问题有更深一层的认识。

1.精冲件的断面组成

80年以前,人们认识到精冲件的断面组成(与普通冲裁件相比),主要是由塌角、剪切面和毛刺3部分组成;随后,各国学者则从更精细的角度,认识到精冲件的断面是由塌角、剪切面、凸边及毛刺四部分组成,如图1所示。

迄今,国内外学者对精冲件整个断面之塑性剪切面的形成,从精冲机理上作了解释,但还不甚深入,尤其在其塌角、毛刺及处于毛刺侧的凸边的形成过程和机理方面。本文从细观角度,对毛刺及凸边形成机理与过程作了一种较新但为初步的探讨。

图1 精冲件断面组成

1-塌角 2-剪切面 3-凸边 4-毛刺

2.精冲变形过程的实验

在研究精冲变形机理的过程中,研究者们大致做了两种实验:

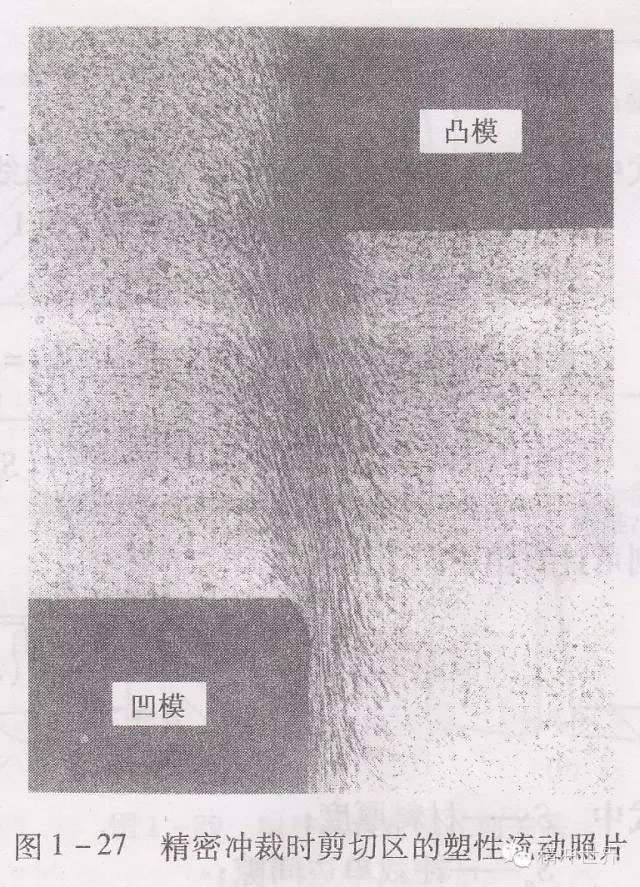

一种是工艺实验,通过该实验捕捉到了精冲变形过程中的塑性流动情况。比如,图2所示为某精冲实验过程中,拍摄到的冲头进入材料一定深度时的剖面照片。根据图2可以分析出:精冲变形区材料纤维沿厚度方向有很大伸长,横向上材料纤维则有密集压缩;即使在最后分离之前始终保持为一个整体。由此推断,将来的工件与坯料的分离应该是拉断分离的。

图2 精冲变形区塑性流动照片

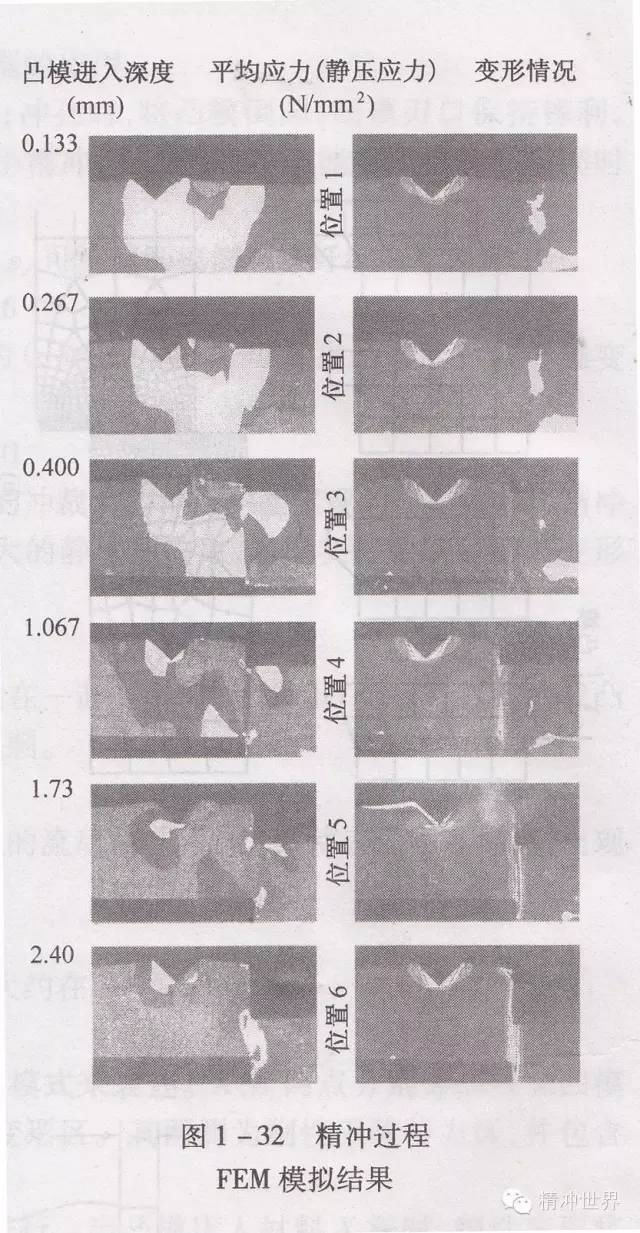

一种是模拟实验,通过有限元方法(FEM)对精冲性能好的塑性材料,进行精冲过程中塑性流动情况进行模拟。比如,图3为对厚度4mm的C10材料、精冲一圆形件的变形过程进行模拟,测得各阶段的等效应力与等效应变值[9]。

从图3中等效应力(图左)可知:1)随着冲头切入深度的增加,齿圈下面的压应力区逐渐变小,最后区域接近消失,且在冲裁结束前还显示出了灰色的拉应力区;2)靠近冲头刃尖的下端面处,压应力区随着冲头切入深度的增加逐渐变小;而靠近凹模刃尖上端面的压应力区基本也是此种变化;3)在冲裁结束前,冲头、凹模刃尖连线的变形及其邻域在压应力的范围内又出现了各一处拉应力区,此为继续精密冲裁至快结束时的拉裂提供了预示。

从图3中等效应变(图右)可知:1)纵观全过程,齿圈压板下面等效应变一直很大,表明该尖冲头压入的局部变形量很大;2)冲头与凹模刃尖连线区域,其应变是冲头进入材料一段时间后开始出现,随后逐渐增大,至冲裁结束前变形更大,此为继续精密冲裁至快结束时的件料分离变形也提供了依据。

图3 精冲过程FEM模拟结果

3.早期的精冲变形模式

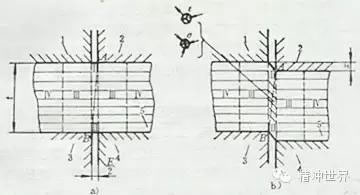

早期的研究者根据对精冲塑性变形过程中的测试、观察与分析,提出了一种精冲变形模式,如图2所示,通过它对精冲过程中材料的变形和发展过程作出了以下描绘。图4a为精冲开始时,图4b为冲头进入材料一定深度时的情况。

图4中A、B两点分别表示冲头与凹模的刃口。AB连线将间隙分为Ⅰ、Ⅱ两部分,塑性变形主要集中在间隙区,即Ⅰ、Ⅱ为塑性变形区,间隙两侧为刚性平移的传力区,此部分又分为靠近变形区的塑性变形影响区Ⅲ和弹性变形区Ⅳ。精冲的塑形变形始终在AB为对角连线的四边形区域中进行。例如,当冲头进入材料一定深度时,A点以上的部分和B点以下的部分均已完成变形。随着精冲过程的继续,其塑性变形将在缩小了的AB连线为对角的四边形中进行。精冲过程中,Ⅰ区的材料将被冲头逐渐挤压到条料上,Ⅱ区的材料将被凹模逐渐挤压到工件上。

随着精冲的进行,AB距离逐渐变短,四边形区域逐渐变小,一部分材料将转移到AB以外的已变形区,当AB距离达到最小值时,材料全部转移,精冲过程完毕。应该说,此种将变形区分为Ⅰ、Ⅱ两部分及材料转移的精冲变形模式,对精冲塑性变形机理有一定程度的揭示,但还属于一种较宏观的描绘,未与精冲件断面组成完全联系上,稍欠深入和全面。

图4 精冲变形区域及变形过程

1-压边圈 2-凸模 3-凹模 4-反压板 5-工件

Ⅰ、Ⅱ—塑性变形区Ⅲ—塑性变形影响区Ⅳ—弹性变形区

4.精冲变形细观模型

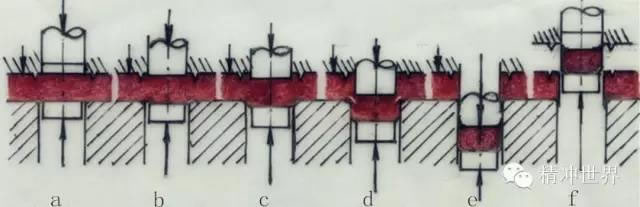

依据以上介绍、阐述与分析,通过学习和探究,并结合作者最近的研究成果:精冲件断面凸边,是精冲变形的后阶段中的拉深变形、全过程里冲头靠近刃尖下端面的弹性压缩,两种作用的迭加而产生的;而毛刺产生于最后阶段的塑性分离及随后的推(顶)出凹模阶段。现笔者提出精冲变形过程细观模型。以精冲落料为准,其变形过程可分为6个阶段的细观模型,即精冲变形过程经历:V槽压入—冲击压缩—压入剪切—件料分离—材料转移—卸离冲头与顶出凹模6个阶段。如图5所示。首先,定义其变形区域为冲头与凹模刃尖连线为中心的间隙区域及邻域并延至V形槽部分位置上。下面详细阐述各个具体阶段的特点:

图5 精冲变形细观模型

(a)V槽压入阶段 (b)冲击压缩阶段 (c)压入剪切阶段 (d)件料分离阶段 (e)坯料转移阶段 (f)卸离冲头与顶出凹模阶段

- ⑴V槽压入阶段:如众所知,精冲过程必先是齿圈压板对坯料压出V形槽,会产生明显的变形和应力场,虽然对精冲件断面组成不造成直接反映,但影响了后续的精冲变形,也是造成精冲静水压的重要因素之一。

- ⑵冲击压缩阶段:冲头下行与坯料接触施压,致使冲头下面材料下压,为工件及废料上塌角的形成作了准备。普通冲裁也有这样一个变形阶段。

- ⑶压入剪切阶段:冲头继续下行切入材料,便形成了塌角(此与普通冲裁相同),但特别之处是形成了塌角后不断生成塑性剪切面且面积更大。依据有限元模拟,此阶段在冲头刃尖下端面及凹模刃口上端面均存在较大压应力区及相应的变形,表明凸边在开始形成。

- ⑷件料分离阶段:冲头下行至切入材料深度80%~90%时,所呈较小变形区(产生拉应力并很快达到最大值)出现裂纹裂缝并很快拉断开来(冲头进入材料深度达到料厚时),塑性剪切面便业已形成。此与普通冲裁的上下剪裂缝重合而突然分离截然不同。

- ⑸材料转移阶段:件料分离后,冲头仍然下行一段距离,断裂裂缝处至凹模侧的材料被挤压到废料上并形成毛刺与凸边,断裂裂缝处至冲头侧的材料被挤压到工件上并形成毛刺与凸边。普通冲裁则沒有此材料转移的现象。

- ⑹卸离冲头与顶出凹模阶段:冲头回程上行,冲头侧面会在卸离时摩擦和挤压废料内表面;与此同时,顶料板顶出工件,凹模内壁会摩擦和挤压工件的外表面。故剪切面被挤得更光洁,毛刺会被挤得更薄而高。

结束语

从细观角度分析精冲变形机理与过程,可以得出以下结论:

⑴精冲件的断面组成,定有塌角、剪切面、凸边及毛刺4个部分。此种断面构成与精冲件的精度指标有必然联系及对应关系。

⑵精冲变形过程是由“V槽压入—冲击压缩—压入剪切—件料分离—材料转移—卸离冲头与顶出凹模”6个阶段组成。此种细观模型对揭示精冲变形的实质提供了更深入的路径。

参考文献:

[1]日本塑性加工学会編.ブレス加工便覽.東京:丸善株式会社,昭和50年

[2]涂光祺编著.精冲技术.北京:机械工业出版社,1990

[3]周开华,幺延光,齐翔宪编. 明精冲手册.北京:国防工业出版社,1998

[4]卢险峰编著.冲压工艺模具学.北京:机械工业出版社,1998

[5]VDI 2904 part5 May 1994.VDI-Association of German Engineer

[6]周开华主编.精冲技术图解.北京:国防工业出版社,2008

[7]卢险峰编著.冲压工艺模具学(第3版).北京:机械工业出版社,2014

[8]卢险峰、周开华.初析精冲毛刺侧凸边的形成.锻造与冲压 冲压[12],2013.24:32-34

[9]周开华主编.简明精冲手册(第2版).北京:国防工业出版社,2006

文章来源:《锻造与冲压》杂志

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐