针对精冲企业研发生产过程中的焦点问题,邀请了精冲行业知名专家对一些问题进行专题解答。

本期解答嘉宾介绍: 张祥林,华中科技大学科学与工程学院教授,博士生导师,主要从事金属塑性成形理论、工艺与模具的研究与教学,2005年以来持续开展精冲工艺与模具技术研究。

问题1、在精冲模具加工中有哪些特殊的措施可以增加核心件的残余压应力,减少核心件的残余拉应力,增加模具寿命?涂层残余应力随涂层厚度增加而递增,厚度是不是越厚越好,实际生产中厚度取多少是最经济最合适的?

增加凸模、凹模、凸凹模等核心件表面的残余压应力有利于提高模具的疲劳寿命,表面抛光和研磨都是增加压应力的手段。改善线切割的工作参数有利于减少线切割的拉应力,多道次慢走丝精修也是去掉白亮层从而减小拉应力的重要步骤。现代精冲愈来愈多采用涂层技术(如通过PVD方法产生TiN涂层等),涂层主要是减少表面磨损,但涂层中确实产生了很大的压应力,也有利于阻止表面微裂纹的产生。涂层的厚度应根据使用经验来定,如果大多数崩刃发生时涂层都还完好就可以减小厚度,反之如果涂层都已经磨得很严重了也没有发生崩刃等现象,可以再适当增加厚度。某些企业的涂层厚度在2μm左右。

问题2:模具冲头经线切割加工后存在残余加工应力,经高温回火后的变形量是否影响模具冲裁间隙精度?切割后表面涂层处理是否具有时效性?

对于某些线切割以后变形的材料或者形状,可以粗加工进行热处理释放应力后,再慢走丝切割和精修,就比较容易保证间隙的均匀性和精度。切割后进行表面涂层时温度一般达500℃以上,有一定的应力释放效果。

问题3:精冲模具失效分析主要用什么软件?

要看何种失效,对于强度超载导致的开裂、折断等失效可用Ansys等弹性有限元仿真,若要精确仿真刃口的受力,还要结合塑性有限元软件得出边界施力加载。对于疲劳寿命的预测虽然有很多人做过,但我觉得结果存疑,因为现有的仿真软件都没有很好地考虑模具表面的加工质量,而被仿真件本身的加工状况也很难精确获得。

问题4:挤压精冲成形的力怎么计算?精冲模拟软件有哪几种?

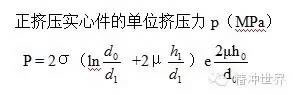

⑴挤压精冲成形的力一般是不能用常规精冲力公式计算,可以通过相关手册用挤压公式粗算。例如,

根据此公式计算出来所需的冲裁力力分别为工位圆形半冲孔:88640N,冲裁力公式计算出来所需的冲裁力42700N,挤压力公式计算出来的冲裁力基本为精冲冲裁力计算出来的两倍。

⑵塑性成形的模拟软件应该用Deform,Abcus等软件,不能用Danaform、Autoform等薄板件拉深的软件。

问题5:在精冲机上加中心支柱能否解决模具(级进模)的受力不平衡的问题?

正规的精冲机上插入环上都有几个中心支柱,可以提高插入环的导向精度,减小插入环的倾斜;但这不能完全解决受力不平衡问题,因为各个传力杆受力是不一样的。

问题6:精冲转角塌角改善有什么好方法?间隙的合理值是多少?

转角(尤其是尖角)处不易形成高的静水压,间隙往小的方面取肯定有好处,尤其是材料较软的情况下。但对于较高的塌角要求,应该从其他方面着眼,如采用增大余量进行整修,或者级进方式分二次切成尖角;也有资料介绍通过先半冲废料(尖角周围废料,且废料距离零件轮廓还有一小段距离)再压回废料,阻隔尖角附近材料的塑性流动来减小塌角。

问题7:对于模具压力中心不能做到与机床中心重合这一点,上模的传力杆排布是按承受力达到即可,还是尽可能多排布一些均匀分布在模板之上?

这个问题我们也正在深入研究。均匀排布不一定是科学的,因为每个传力杆的受力是不等的,其长度变形必然不等,压齿板就会倾斜。我目前觉得还是冲裁力大的地方传力杆就要密布一些,甚至传力杆的直径也可以取得不一样,核心是压齿板的总体倾斜最小。

问题8:DEForm3D做精冲分析模拟时,网格划分的尺寸大小多少符合要求?四面体网格能满足要求吗?断裂原则的取值?齿圈压入条料后还需要再施加给条料压边力吗?

根据我们的经验,对于网格尺寸,要在板料剪切部位局部细分,最小网格应在0.05~0.1mm之间,若有细小结构,则该处网格尺寸应小于细小结构最短尺寸的1/3。四面体网格是重划分(remesh)最快速的网格,虽然在精度上比不上六面体网格,权衡精度和速度的话,四面体网格是最好的选择。断裂原则的取值需要用拉深实验曲线积分得到,没有一概而论的取值方法。齿圈压入条料后还需要继续给条料施加压边力。

问题9:线切割变质层消除的具体方法有哪些?如何保证消除的过程中工件不变形?

线切割变质层可用抛光的方面去除,不宜处理的细微部分可用研磨抛光等,这些都不会导致工件变形。

问题10:线切割白层在做PVD涂层时,前工序有喷砂工艺,能否取消?

去白层这一步不可取消,例如用细喷砂工艺,或者增加一道研磨工序。虽然有文献报道线切割后直接进行PVD处理能有效改善疲劳性能,但是效果与没有白层的研磨工件后涂层的相比还是差一些。

本期解答嘉宾介绍:

董炳健,武汉长江融达电子有限公司副总经理,高级工程师,主要从事精冲零件工艺分析、精冲模具设计与制造、精冲生产管理等工作。曾获得:武汉市“五小成果”二等奖;武汉市职工技术能手;武汉市“五一”劳动奖章;拥有1项专利。

针对主题:精冲模具制造及使用技术问题浅析

问题1:哪些精冲模具备件可以进行超深冷处理?

深冷处理可以将金属中的残余奥氏体转变为马氏体,使过饱和的亚稳定马氏体过饱和度降低,马氏体晶格畸变减少,微观应力降低,强化基体组织,使材料的硬度、抗冲击韧性和耐磨性都显著提高,同时减少淬火应力和增强尺寸稳定性。基于深冷处理的上述特性,精冲模具的凹模、凸模、凸凹模等重要件都是可以进行深冷处理的。

问题2:模具凸凹模坯料(如SKH51、DC53等材料)的回火温度(线切割后)大概是多少?

模具凸、凹模线切割后进行回火的主要目的是消除加工过程中产生的残余应力。DC53、SKD11通常用200℃低温回火,SKH51等高速钢材料可以提高到400~450℃进行回火。

问题3:能够顺利且高效地产出成品,除初始设计、设备、材料外,过程中的维护、保养、各种预防工作同样重要,那么模具的维护、保养,除了定期更换配件、润滑情况外,还有哪些工作需要重视?

⑴模具安装到机床上时,压板的压紧力是否均衡,有无“别劲”现象;⑵导柱、导套等导向件运动是否灵活;⑶废料顶杆、反顶杆长度是否合适;⑷齿圈压板高出凸凹模表面、推件板高出凹模表面的高度是否在合理范围内;⑸模具进刀口的深度是否合适;⑹原材料的进出,零件、废料的排出是否顺畅;⑺模具保护装置是否有效工作。

问题4:精冲模具(凸凹模零件)主要采用哪些材质?

精冲模具凸凹模零件材质需要结合产品形状、被冲压材料的性能等因素确定。目前常用的有:Cr12MoV、DC53、SKD11、ASSAB88、K110、K340、SKH51、S790、V4-E等。

问题5:模架的加工精度达不到设计要求时,是否可以靠在模具型腔内增加导向的装置,这样的话,模架的加工精度是否可以不用要求那么高?

模具型腔内增加导向装置可以在一定范围内改善模具导向精度,但无法完全弥补模架的加工精度不足所造成的不良影响(例如模架平行度不达标)。因此不能靠在模具型腔内增加导向的装置来降低精冲模架的加工精度。

问题6:我公司生产带齿而且料厚的零件,用什么模具材料做凸凹模比较好?如凹模做完PVD处理后,刃口重磨后是否还需要重做PVD处理?

冲压料厚较厚的带齿零件,凸凹模材料我们以选用一胜佰V4-E为主。凹模做完PVD处理,在刃口重磨后仍需要重做PVD处理。

问题7:刃口重磨量一般留多少合适?

我公司模具刃口重磨量一般留15~20mm。刃口重磨量一般要根据被冲压材料的厚度、模具的闭合高度以及本公司模具加工设备的加工能力来确定一个适合的长度。

问题8:零件在线割后低温回火需要注意什么?

⑴及时性,零件在割完后第一时间进行回火;⑵回火温度必须控制好;⑶回火时间必须足够;⑷注意零件在回火炉中的摆放形式,避免受热不均及变形。

问题9:怎样减少模具使用的破损问题?

减少模具使用过程中的破损,建议从以下几方面入手:⑴选择韧性较好的模具材料,需锻打的应进行充分的锻打;⑵符合规范的淬火及回火条件;⑶保证模具零件的加工及装配精度;⑷实用有效的模具保护装置,避免叠料及废料不顶出现象发生;⑸避免冲半个产品的现象发生;⑹模具各种顶杆长短合适;⑺选择适宜的精冲油和有效的润滑方式。

精冲齿中间撕裂带是什么因素造成的呢?

原因一:压力因素

压齿力可能比较小,可适当把压齿力调大一些,同时适当增加反顶力。

原因二:润滑因素

选用的精冲油抗磨性稍差,适当更换精冲油,以降低摩擦系数。

原因三:模具因素

凹模倒角适当修大一些。

原因四:材料因素

齿型零件对材料球化率的要求比较高,关注以下材料的碳化物带情况。

本文来源:精冲技术培训班 《锻造与冲压》杂志

编辑:赵延玲

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐