一、传统成型技术介绍

在没有这项技术之前,我们传统的流程是这样的:

模具设计加工—注塑成型加工—后制程加工—成品组装—包装出货

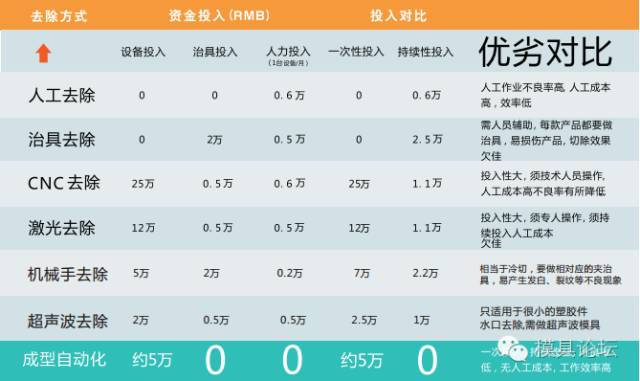

传统水口去除方法如下:

- 1.人工剪切:人工成本高,效率低、不良率高,不可控

- 2.专用治具冲压:制造成本高,需设计制作工夹治具冲模,易产生外观不良

- 3.激光切割:购买成本高,需配做专用定位夹治具,设备维修成本高

- 4.CNC机械去除:人工、设备成本均高,需专门技术人员操作:不良率也不可控;

- 5.机械手气剪:相当于冷切,要做相对应的夹治具,易产生发白、裂纹等不良现象

- 6.超声波去除:只适用于很小的塑胶件水口去除,需做超声波模具

二、新型塑料模成型自动化(模内热切)技术

1.成型自动化应用过程

模具设计期间植入成型自动化系统—模具制造—成型加工高效生产—成品组装—包装出货—导入成型自动化系统

2.新型成型自动技术的优势

成型自动化就是塑胶模具未开模前,剪切或挤断浇口,从而在塑胶模具开模后,实现件料分离的模具注塑自动化技术。成型自动化技术的应用适用于前后膜搭底浇口,侧进胶浇口,潜顶针进胶浇口。

另外,该技术还能实现模内成型,如:注胶后开模前出孔,局部变薄变厚等,以及滑块抽芯驱动,从而简化模具结构,减小模具结构尺寸。该技术能够达到精简人力,稳定提高品质,降低整体运营成本的目标,为塑胶模具企业带来利润。

3.新型成型技术的效益

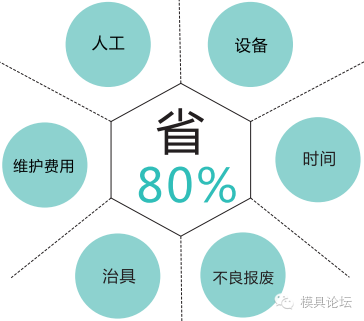

按新的流程在人工,设备,时间,不良报废,治具,维护费用等方面可以节省大量的成本。

接下来让我们从数据上评估一下效益,详见下表:

根据上面的收益报告分享:按使用5年为例

| 旧传统工艺:人工去除 5年成本投入 薪酬:27万元 (普工4500元/月*12个月*5年) 需持续投入,方能持续收益 |

新工艺:模内自动去除 5年成本投入 方案设备:5.6万 (控制器5万/台,其他约0.6万) 属固定资产可供其他模具使用 完全取代人工剪水口 无需再投入,持续收益 |

4.自动化系统导入流程:

a.新模导入

客户导入意向—模具设计检讨—生产加工—系统安装调试—试模培训调试—系统验收

b.旧模导入

客户导入意向—模具资料提供—改造方案检讨—生产加工—系统安装调试—试模培训调试

—系统验收

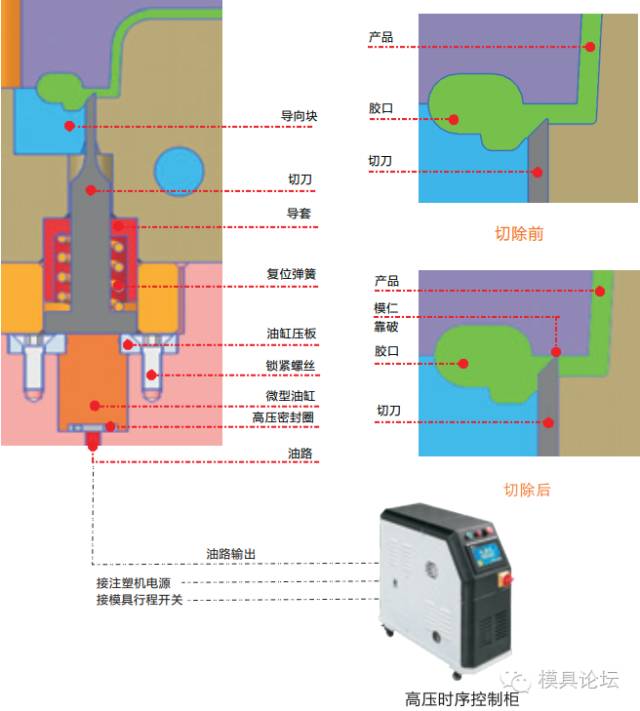

5. 成型自动化系统工作原理

- 1.产品射胶-保压期间,高压时序控制柜提供超高压油路推动微型缸活塞

- 2.微型缸活塞推动切刀顶出切断产品料头

- 3.依产品及模具结构不同,高压时序控制柜上的时间可以调整,最终达成最佳效果

工作原理图

以上内容为注塑模成型自动化(模内热切)技术简介,欢迎有涉及到的企业能共同发表看法,促进技术提升。

(感谢大通精密提供技术文章)

来源:模具论坛

上一条新闻:东北特钢债务重组方案通过,争取摆脱困局

下一条新闻:日本特殊钢最新技术进展

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐