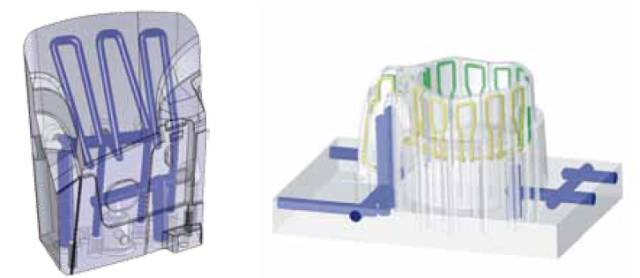

模具镶件内的冷却水道在模具中非常重要,传统制造技术无法实现随形冷却水道的设计。如下图所示的减压阀产品,按传统方法加工模具型芯,在实际生产中产品会因模温不均衡而导致缩水、气孔、粘模、充填不良、翘曲变形等品质不良。创新的“增材制造”技术为此带来了解决方案。

产品与模具型芯

金属“增材制造”技术,为复杂模具型腔和型芯的制造,开创了新的途径。模具制造用户可以轻松的构建具有随形冷却水道的模具型芯,这一技术的突破确保了模具内的温度变化更加均匀,从而缩短加工周期、减少翘曲变形、加快注塑产品交货期,以及提高产品设计的灵活性。

使用“增材制造”技术实现模具型芯随形水道

GF加工方案联合EOS推出新的增材制造解决方案

“增材制造”技术,正在引领制造流程的变革。GF加工方案长期以来一直是工模具制造领域的领导者,也一直关注于将这一技术与传统技术进行融合。

现在,GF加工方案通过与全球领先的增材制造商 EOS 的合作,为模具增材制造技术与传统模具制造技术的融合开辟了一条新的道路。

AM S 290 Tooling 以 EOS 激光直接烧结金属(DMLS)技术为基础,是GF加工方案的第一个增材制造解决方案。“Configured for you”系统可以加工前所未有设计的镶件,超越传统设计的随形冷却水道给模具制造带来了极大优势,引领模具行业的发展需求。

AgieCharmilles AM S 290 Tooling

作为一种增材制造技术,DMLS 使用镱光纤激光器将激光发射到金属粉末,使激光器自动瞄准由 3D 模型构建的空间中的点,将材料熔合在一起形成实心结构。

2017年2月21日,GF加工方案在其上海应用技术中心举办了“增材制造”开放日,来自精密模具制造行业的众多客户参加了本次活动,活动不仅介绍了最新的增材制造技术,更是带来了与“增材制造”相结合的模具加工整体解决方案。

“增材制造”与传统模具加工技术的精准衔接,完整的一站式方案

需要说明的是,95%以上金属“增材制造”的零件都需要后续的精加工,GF加工方案的铣削加工、线切割加工、电火花加工和激光纹理加工等技术可实现最终模具零件完美的表面质量与精度。

GF加工方案的System 3R 基准系统,为增材制造技术与传统模具制造技术架起了一座结合的桥梁,可以实现工件在多种不同工艺之间的快速而精准的装夹和定位,显著提高了“增材制造”工艺在整个生产过程中的上下游整合能力。

GF加工方案展示的咖啡杯成形模具,就是“增材制造”与传统模具加工技术结合的很好案例。最终的咖啡杯产品能获得完美的表面质量,得益于模具内部的随形冷却水道,实现了更好的温度控制,从而使设计纹理得以精确地呈现,并且有效地提高了效率,同时延长了模具的使用寿命。

咖啡杯成形模具镶件与随形水道示意图

模具镶件的随形冷却水道更接近于型腔表面,以最佳方式控制并确保模具型腔的温度均衡性,使得成型零件的批量生产时间更短,并且实现了更高的品质。必然,“增材制造”将使随形水道镶件成为模具行业潮流。

模具钢材

模具钢材 铜铝合金

铜铝合金 五金耗材

五金耗材

锣磨加工

锣磨加工 名佳利*葛利兹精品推荐

名佳利*葛利兹精品推荐